Kurz vor ihrem 40-jährigen Jubiläum bevölkern heute rund 2,6 Milliarden Playmobilmännchen die Kinderzimmer der Erde. Jedes Jahr wird eine Vielzahl von Neuheiten vorgestellt. Entsprechend hoch sind die Leistungsanforderungen an den hauseigenen Formenbau. Um einen mannlosen Betrieb für höchstmögliche Effizienz zu ermöglichen, nutzt Playmobil bereits seit 15 Jahren in seinen zahlreichen Bearbeitungszentren LaserControl-Messsysteme von Blum-Novotest.

„Bei uns geht es um Hundertstel Millimeter“, betont Attila Britting, Leiter des internen Formenbaus bei Playmobil im fränkischen Zirndorf. „Ziel bei der Herstellung der Spritzgusswerkzeuge ist es, praktisch ohne Nacharbeit am fertigen Kunststoffteil auszukommen – schließlich werden pro Tag etwa 10 Millionen Einzelteile und pro Jahr über 100 Millionen Figuren gefertigt. Deshalb wird die Formtrennung extrem genau gearbeitet, damit keine Grate an den Einzelteilen oder der gesamten Spielfigur entstehen.“

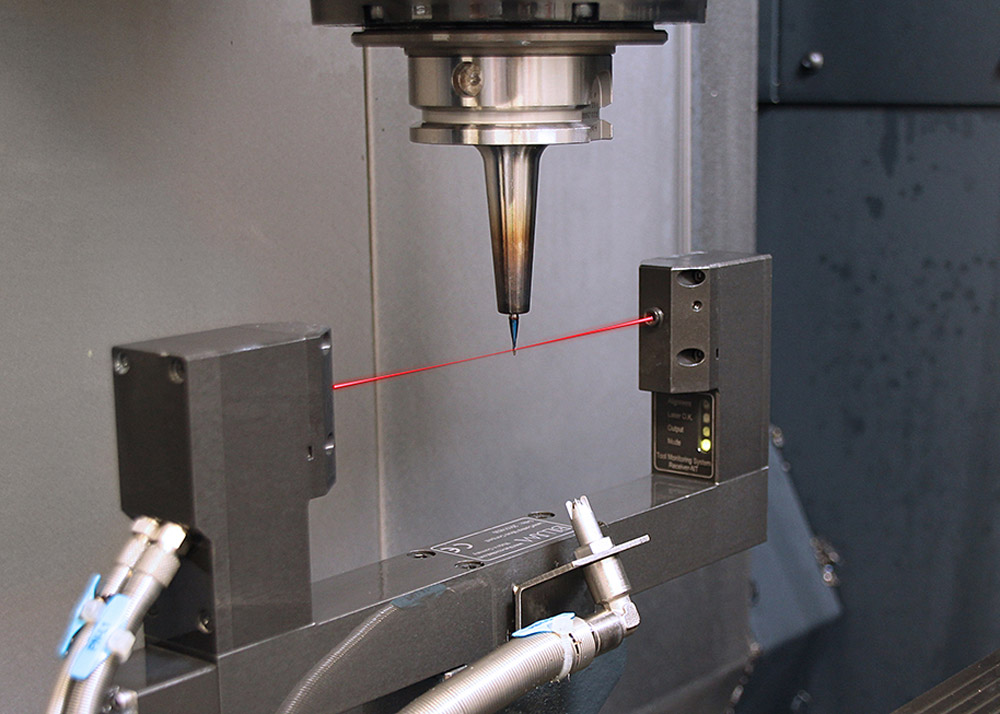

Serien von 200.000 bis 300.000 Spielzeugkomponenten aus einer Form sind keine Seltenheit. Die erforderliche Produktivität lässt sich nur mit einer teilweise mannlosen Fertigung erreichen – neben dem Zweischichtbetrieb arbeitet eine Reihe von Maschinen in der sogenannten ‚Dämmerschicht’ über Nacht die vorbereiteten Aufträge ab. Dazu sind mehrere der Bearbeitungszentren mit Palettenwechslern und Werkzeugmagazinen mit einem Fassungsvermögen von bis zu 120 Werkzeugen ausgestattet. Auch über das Wochenende bleiben die Maschinen ohne Bedienpersonal produktiv. Im Arbeitsraum der neuen, automatisierten DMG-Fünfachs-Fräszentren sind die Lasermessbrücken von Blum-Novotest eingebaut.