Engste Toleranzen

Genauigkeiten im hundertstel Millimeter Bereich sind Standard, wobei es an der Tagesordnung ist im µm- oder selbst im Nanometerbereich zu arbeiten, also im Grenzbereich so mancher NC-Steuerung. Die Fertigungsplanung organisiert die Produktion mit Hilfe von 8000 Arbeitsfolgen zu denen noch 2000 Varianten kommen. Die Serien sind sehr klein, manchmal nur 50 Stück, die fünfmal im Jahr in Produktion gehen.

"Bei der Herstellung sehr komplexer Uhren wird eine beachtliche Anzahl von Teilen benötigt. Wir haben also 30 Kaliber entworfen, die durchschnittlich aus 450 Teilen bestehen. Je größer die Anzahl der Teile ist, umso enger ist die Toleranz eines jeden Bauteils. Wenn unter diesen Voraussetzungen die Bauteile nicht nach äußerst strengen Genauigkeitskriterien bearbeitet werden, ist die Toleranzabweichung nicht mehr akzeptabel" erklärt Christophe Bouveret, der Fertigungsleiter in «Le Soleil d’Or».

Hochmoderner Maschinenpark

Der Maschinenpark deckt alle anfallenden Bearbeitungsaufgaben, wie Fräsen, Bohren, Elektroerosion, Laserschneiden, Stanzen, Zahnradfräsen, Polieren, usw. ab. In der Werkstatt stehen 18 CNC-Bearbeitungszentren (das älteste ist nicht einmal vier Jahre alt). Diese Maschinen erzielen eine Ausschussrate, die nur selten 1% übersteigt.

Bevorzugt werden kombinierte Werkzeugmaschinen (prismatische Teile und Drehteile) mit der Möglichkeit der Bearbeitung in 3-, 4- und 5-Achsen eingesetzt. Ziel ist die Komplettbearbeitung eines jeden Teils in einer Aufspannung. Dabei werden Standard- aber auch viele Spezialwerkzeuge eingesetzt, bei Toleranzen im Bereich von plus minus fünf µm.

Der sichere Weg zu höchster Präzision

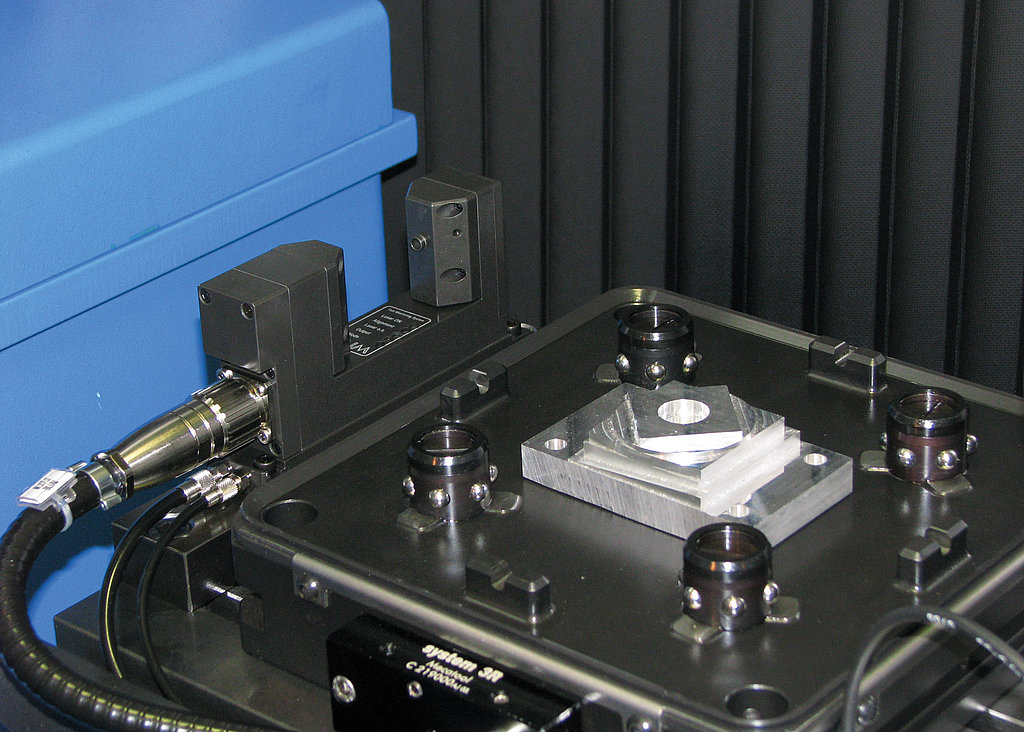

Bedingt durch sein hohes Technologieniveau, ist die Oberklasse der Welt der Uhrmacher aus Gründen der Geheimhaltung sehr verschlossen. Nichts desto trotz, gewährt das Werk in Le Locle einen Einblick in einen Aspekt seiner Effizienz und hohen Qualität: den systematischen Einsatz der Messsysteme LaserControl NT-H von Blum-Novotest. Tausende Bohrer, Gewindeschneider und Fräser die grundsätzlich vermessen und auf Bruch und Verschleiß geprüft werden müssen.

Über einen eingebauten Mikroprozessor programmierbar, bietet diese dritte Generation der Lasermessgeräte zur Messung von Werkzeugen Zuverlässigkeit auch unter extremen Bedingungen. Sie gewährleistet höchste Bearbeitungsgenauigkeit und die systematische Überprüfung jeder einzelnen Schneide bei jeder Drehzahl.

Werkzeugvoreinstellung, Werkzeugbruch, Verschleißüberwachung, Vermessungen mit oder ohne Berührung, Erkennen von Rundlauffehlern, kollisionsfreies Erkennen von Fehlern der Spindel (oder der Werkzeugaufnahme) gehören zum Aufgabenbereich des Systems, selbst für Diamant- oder CBN-Schneiden.

Überwachung auch von Spezial-Werkzeugen

Die Überwachung erstreckt sich von der Prüfung von Standardwerkzeugen bis hin zur Formkontrolle von Spezialwerkzeugen inklusive der Erfassung jeder einzelnen Schneide. All dies fließt vor Beginn der Fertigung systematisch in die Programmierung der Maschinen mit ein.

Selbstverständlich passt Blum seine Geräte der jeweiligen NC-Steuerung an und bietet abhängig von der Werkzeuggeometrie die jeweils entsprechenden Messzyklen. Ein Messzyklus umfasst die gesamte Messung des Werkzeugs (Länge, Durchmesser, Schneidenprofil). LaserControl NT-H erledigt diese Messaufgaben, dank seiner hochpräzisen Optik und des fokussierten Laserstrahls selbst bei schnell drehenden Werkzeugen hochpräzise und absolut zuverlässig..

"Wir haben das leistungsstärkste System zur Messung und Überwachung von Werkzeugen gewählt. Uns hat neben der Genauigkeit vor allem auch die Zuverlässigkeit des Systems überzeugt. Das von Blum entwickelte System übertrifft unsere Erwartungen in jeder Hinsicht, da es in der Lage ist auch kleinste Werkzeugdurchmesser bis hin zu einem Zehntel Millimeter zu überprüfen. Das Lasermessgerät ist für uns unverzichtbar geworden.“

Deutlicher Produktivitätsgewinn

„Der Produktivitätsgewinn ist in der Tat beträchtlich. Früher verloren wir viel Zeit mit der Voreinstellung mit herkömmlichen Mitteln und konnten den Verschleiß der Werkzeuge nur schwer überwachen. Die automatische Übernahme der Werkzeugdaten in die Werkzeugtabelle der NC-Steuerung der Maschinen hat dies deutlich verbessert. Außerdem erfolgte die Eingabe der Daten zuvor noch von Hand und stellte somit eine große Fehlerquelle dar. Zusammenfassend haben wir es hier mit einem Produkt zu tun, das es uns ermöglicht beste Qualität bei wesentlich höherer Produktivität zu gewährleisten", schließt Christophe Bouveret.

www.christopheclaret.com