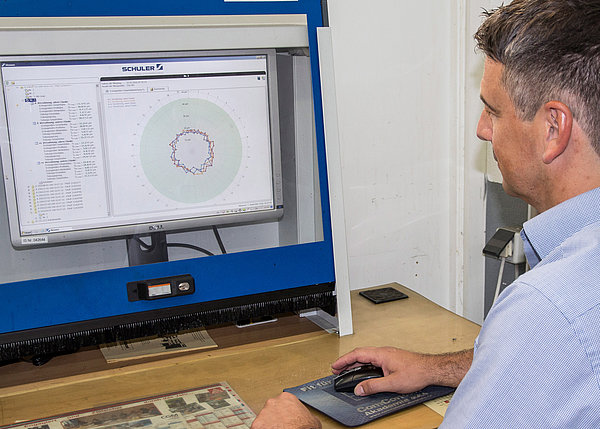

Eine von Thomas Vujica entwickelte PC-Software ermöglicht dabei die schnelle Überprüfung der Antriebswelle. Die Software nimmt über das Netzwerk die Messdaten des DIGILOG-Messtasters auf und erstellt daraus einen Report inklusive Diagrammen zur Illustration. Mit deren Hilfe ist einfach zu erkennen, ob und wie groß die Abweichungen zur Idealform sind. So kann sofort ein Rückschluss auf die gefertigte Qualität erfolgen. Dabei kann der Maschinenbediener online die Werte während der Messung am PC verfolgen und somit Ausreißer, die auf eine Verunreinigung schließen lassen, von tatsächlichen Qualitätsproblemen unterscheiden. Außerdem werden durch die automatisierte Messung Fehler verhindert, die beim händischen Vermessen unvermeidlich sind.

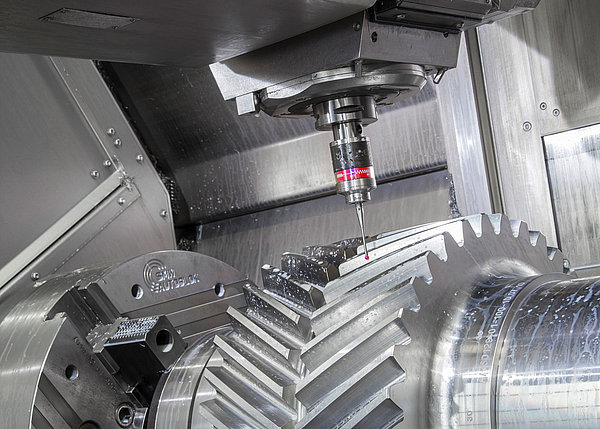

Dank dem DIGILOG-Taster von Blum-Novotest ist die Fertigung heute in Bezug auf die Qualitätssicherung prozesssicher, die Lieferzeiten sind deutlich kürzer und die Produktion kann sicher sein, die geforderte Verzahnungsqualität zu erfüllen. Und bei Bedarf kann eine Antriebswelle sogar innerhalb eines Tages gefertigt und ausgeliefert werden. Das war früher undenkbar, denn alleine die Vermessung dauerte zwei bis drei Wochen. Das ist in einer Branche, in der es den Kunden auf absolute Zuverlässigkeit ankommt, sehr viel wert. So zieht Thomas Vujica ein positives Fazit: „Die Zusammenarbeit mit BLUM und den internen Fachabteilungen war hervorragend. Wir haben den Messablauf gemeinsam entwickelt, kontinuierlich optimiert, in den Prozess integriert und somit eine Automatisierung unseres Dreh-Fräszentrums geschaffen. Heute haben wir dank dem DIGILOG-Messtaster einen sehr schnellen und zuverlässigen Fertigungsprozess, der uns bei diesem Bauteil von den alten Spezialmaschinen unabhängig macht. Zudem ermöglicht er uns eine sehr hohe Wirtschaftlichkeit und kürzere Reaktionszeiten. Was will man mehr?“

Die in Göppingen beheimatete Schuler AG ist Technologie- und Weltmarktführer in der Umformtechnik. Das Unternehmen bietet Pressen, Automationslösungen, Werkzeuge, Prozess-Know-how und Service für die gesamte metallverarbeitende Industrie an. 1852 begann das im Jahr 1839 von Louis Schuler gegründete Unternehmen mit dem Bau von Blechbearbeitungsmaschinen. Zu den Schuler-Kunden zählen Automobilhersteller und Automobilzulieferer sowie Unternehmen aus der Schmiede-, Hausgeräte-, Verpackungs-, Energie- und Elektroindustrie. Schuler ist führend bei Münzprägepressen und realisiert Systemlösungen für die Luft- und Raumfahrt, den Schienenverkehr und die Großrohrfertigung.

www.schulergroup.com