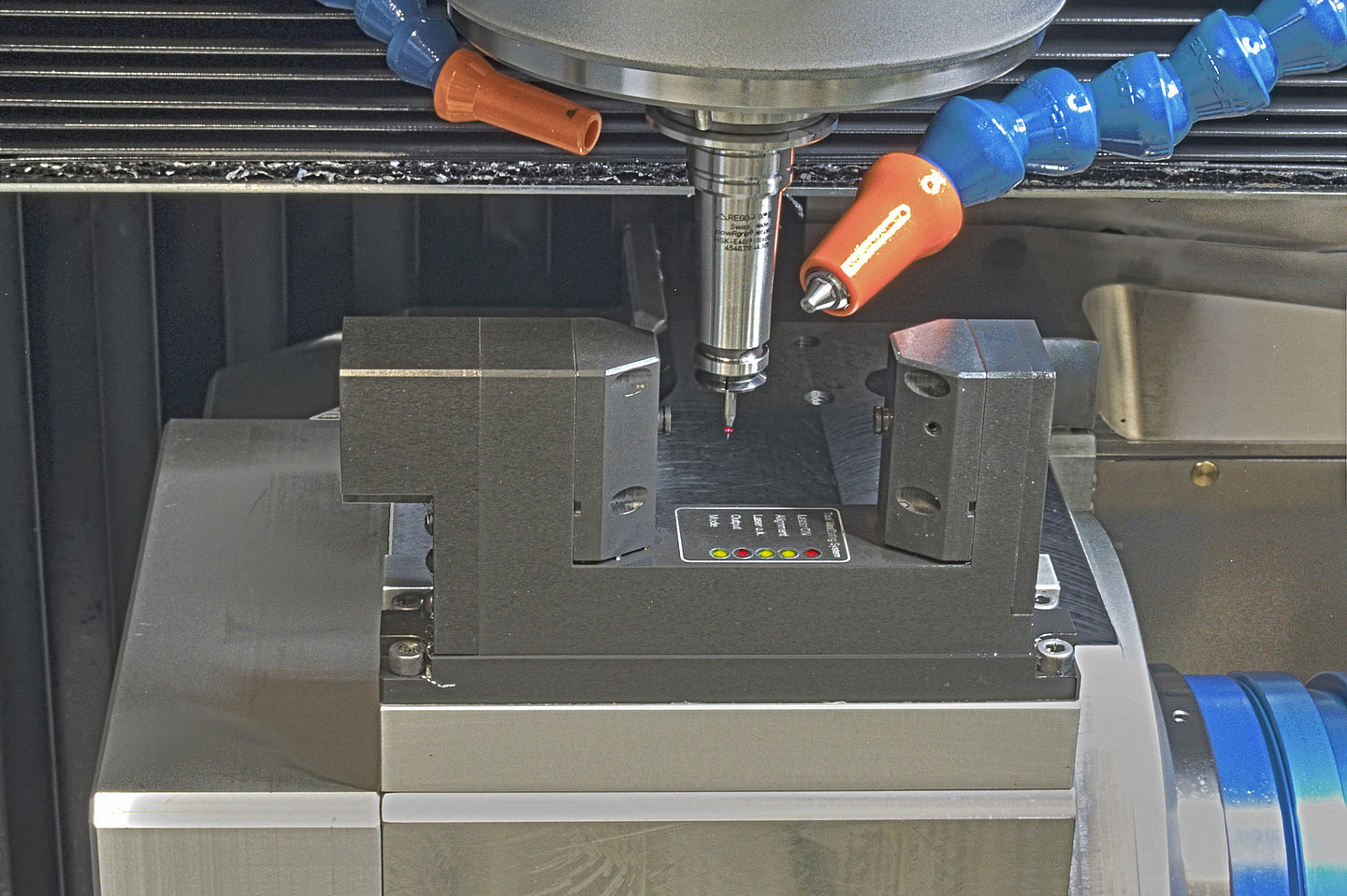

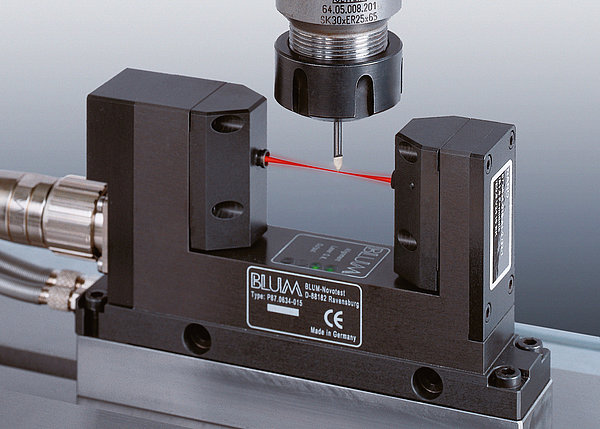

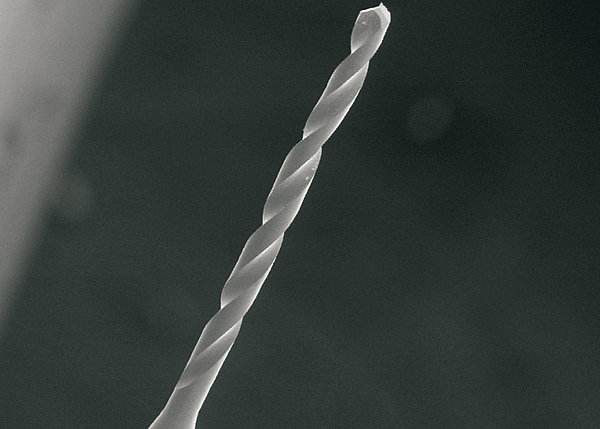

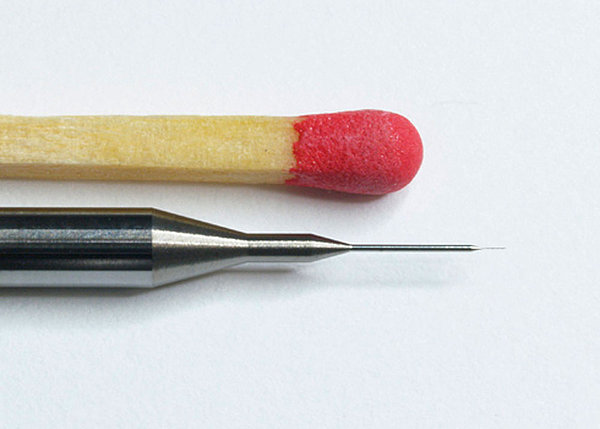

W Präzisionstechnik nutzt u.a. die Möglichkeit der berührungslosen Werkzeugbruchkontrolle zwischen zwei Bearbeitungsschritten. Beispielsweise fährt die Werkzeugspindel zwischen dem Bohren zweier Löcher kurz zum Lasermessgerät und misst, ob der Bohrer noch vorhanden ist. Das hört sich unspektakulär an, doch 100 Mikrometer-Bohrer können bei 30.000 U/min schon alleine durch eine kleine Resonanz, die z.B. wegen einer 2-Mikrometer-Unwucht entsteht, abbrechen – das zeigt, wie groß die Bedeutung einer Bruchkontrolle ist. Wandinger nennt es ‚Totalabräumer‘ – wenn beispielsweise der Bohrer, der ein Loch vorbohren sollte, nicht mehr vorhanden ist. Dann brechen nämlich im ungünstigsten Fall auch alle Folgewerkzeuge. Die Kosten eines ‚Totalabräumers‘ – aber auch eines einzelnen gebrochenen Werkzeugs – sind nicht zu vernachlässigen, zwischen 25 und 180, teils aber auch 250 Euro kann ein einzelnes dieser hochempfindlichen Werkzeuge kosten. Zudem gefährden die bei der Kollision mit dem Werkstück entstehenden Kräfte auch die Genauigkeit der Spindel, was weitere hohe Kosten nach sich ziehen kann.

Besonders wichtig ist für die Mikro-Spezialisten von W Präzisionstechnik, dass die Lasermesssysteme direkt im Arbeitsraum montiert sind, idealerweise sogar direkt neben dem Werkstückhalter: Denn so werden alle Einflüsse, beispielsweise die temperaturbedingte Ausdehnung der Maschine, kompensiert oder auch Rundlauffehler des Werkzeugs erkannt. Die Wärmeausdehnung der Spindel und der Werkzeugaufnahme sowie die drehzahlbedingte Verlagerung der Spindel werden ebenfalls kompensiert – unverzichtbar, wenn Genauigkeiten im einstelligen Mikrometerbereich gefordert sind.

Die genaue Vermessung der Werkzeuge wirkt sich direkt in den Kosten aus. Beispielsweise hatten die Niederbayern einmal ein Werkstück, in das 960 winzige Löcher zu bohren waren. Bei diesem Durchmesser beträgt der Vorschub 1,5 Millimeter pro Minute. Wird also der Eilgang beim Anfahren einer Bohrung schon einen Zehntelmillimeter zu früh über der Werkstückoberfläche ausgeschaltet, dann bohrt man vier Sekunden lang nur Luft, bevor der Bohrer auf das Werkstück trifft. Bei 960 Löchern summiert sich das zu mehr als einer Stunde ‚Leerbohren‘. Kann man aber, weil mit dem Blum-Werkzeugmesssystem die Bohrerlänge auf wenige Mikrometer genau gemessen wurde, näher an die Oberfläche heran im Eilgang fahren, spart das viel Zeit – und damit im Endeffekt Fertigungskosten.

„Mich fasziniert, wie genau man Werkzeuge messen kann. Nicht zuletzt deswegen sind wir sehr zufrieden mit den Lasermesssystemen von Blum. Durch das Vermessen der Werkzeuge direkt in der Maschine können wir eine Präzision erreichen, die an der Grenze des technisch Machbaren ist – nicht umsonst haben wir im Jahr 2004 ein Rasterelektronenmikroskop angeschafft, um unsere Werkstücke kontrollieren zu können. Da ist mit herkömmlichen Messmethoden nichts mehr zu machen. Nur durch berührungsloses Messen und die enorme Genauigkeit der Blum-Werkzeugmesssysteme können wir diese Toleranzen erreichen – nicht zu vergessen die Robustheit, die es ermöglicht, ein derart präzises Messmittel dort zu montieren, wo Späne fliegen und Kühlschmiermittel spritzt. Wir schaffen es inzwischen, meist schon das erste Teil zu einem Gutteil zu machen, und daran haben die LaserControl-Geräte einen hohen Anteil,“ zieht Helmut Wandinger ein positives Fazit.

Die 1997 im bayerischen Eichendorf bei Landau an der Isar gegründete W Präzisionstechnik machte sich schnell einen Namen für extrem genaue und kleine Fräsarbeiten. Heute hat das Unternehmen sechs Mitarbeiter und der Maschinenpark ist auf insgesamt sechs Fünfachs-fräsmaschinen von Chiron, Mikron und Primacon angewachsen. Das gefertigte Produktspektrum ist – typisch für einen Lohnfertiger – so breit wie die Palette der Kunden, die sich in Bereichen wie Elektrotechnik oder Medizintechnik bewegen, es werden aber auch Teile für Klebstoffdosiersysteme oder für laseroptische Anlagen gefertigt. Lochblenden, Mikrodüsen ab 30 µm und mikromechanische Bauteile finden sich ebenso wie Spezialanfertigungen im Auftrag von universitären Forschungseinrichtungen oder Fraunhofer-Instituten.

www.wpraez.de