Um die Aerodynamik zu optimieren, Windgeräusche zu minimieren und nicht zuletzt die Karosserie wirklich dicht zu bekommen, werden heute hochkomplexe, genau an den Einsatzzweck angepasste Dichtungssysteme eingesetzt. Die Spritzgussformen dafür kommen von Stefan Pfaff Werkzeug- und Formenbau. Die Software FormControl und Messtaster von BLUM ermöglicht es den Allgäuern, die gefrästen Formen in der Maschine komplett zu vermessen.

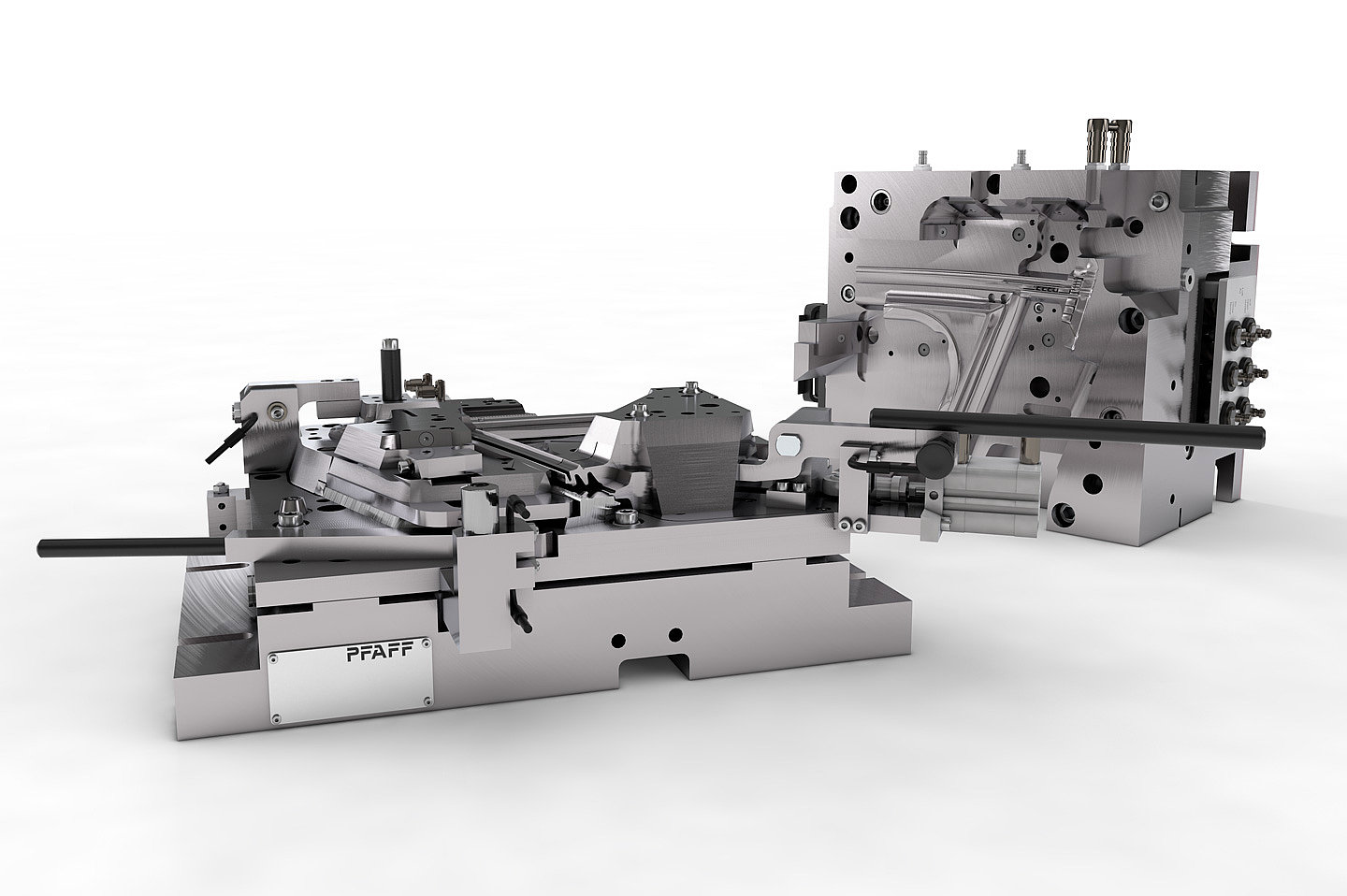

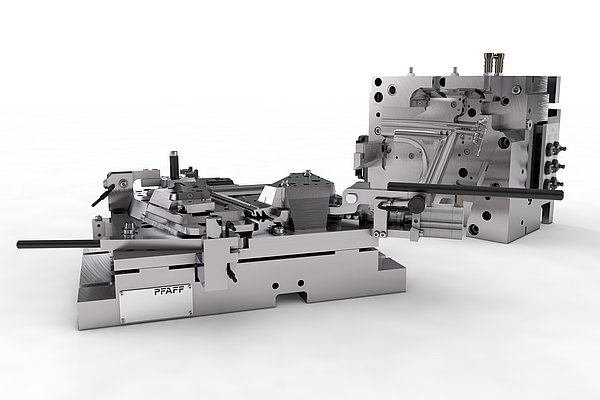

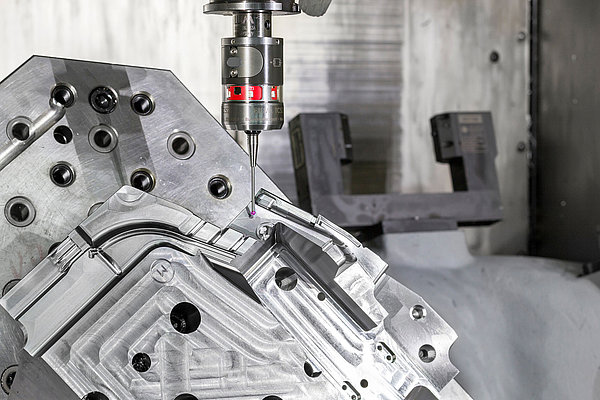

Karosseriedichtungen bestehen entweder – wie anno dazumal – aus Strangprofilen, oder aber aus hochkomplexen Verbindungsteilen, die beispielsweise in der vorderen unteren Ecke der Seitenscheibe nicht nur die Scheibe abdichten, sondern auch den Übergang des Außenspiegels zur Tür hin abdecken. In die Formen von Stefan Pfaff Werkzeug- und Formenbau werden abgelängte Stücke des Strangprofils eingesetzt und dann im Spritzgussverfahren Gummimaterial oder TPE in die Formkavität mit der Eckgeometrie angespritzt. Nach dem Öffnen der Form verbindet ein Gummi- oder TPE-Teil nahtlos die verschiedenen Profile. „Bei den Formen ist Präzision extrem wichtig. Die Strangprofile müssen in den Einlegebereichen der Form sehr exakt positioniert sein, zudem muss die Form sehr genau schließen, damit kein Spritzmaterial zwischen den Formhälften herausquillt und einen Grat bildet“, unterstreicht Stephan Baldauf, Abteilungsleiter Fräsen. „Zudem haben die Kunden sehr hohe Anforderungen an die Genauigkeit der Teile und deren Oberflächengüte. Die Toleranz, mit der die Formen bei uns gefertigt werden, liegt bei ein Hundertstel Millimeter.“

Freiformflächen schnell und einfach messen

Pfaff bietet seinen Kunden ein Komplettpaket, das von der Konstruktion der Form über deren Herstellung bis hin zum Fertigen von Musterteilen und der Entwicklung eines genau an die Kundenmaterialien angepassten Spritzgussprozesses reicht. Dazu betreiben die Allgäuer eine breite Palette von Spritzgussmaschinen, um den Spritzgussprozess jeweils auf einer zu der Maschine des Kunden baugleichen Maschine entwickeln zu können. Die eigentliche Serienfertigung der Dichtungssysteme erfolgt dann beim Fahrzeughersteller selbst.

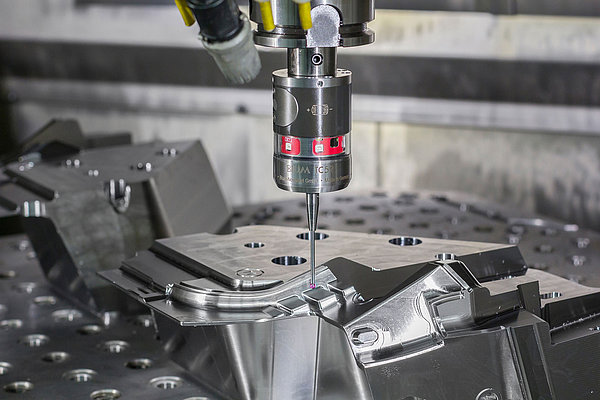

Die erforderliche Genauigkeit und die hohe Oberflächengüte, die die Formen aufweisen müssen, erfordern auch bei den kleinen Formen sehr lange Maschinenlaufzeiten ‒ Bearbeitungszeiten von bis zu 100 Stunden an einer einzigen Formplatte sind keine Seltenheit. Deshalb ist die Möglichkeit, zuverlässig mannlos zu bearbeiten – am Wochenende ebenso wie in der Nacht – sehr wichtig für eine wirtschaftliche Fertigung. Die 13 Bearbeitungszentren sind deswegen mit der Software FormControl von Blum-Novotest ausgerüstet, die eine automatische 100-Prozent-Qualitätskontrolle ermöglicht. Zudem sind Lasermesssysteme – hauptsächlich zur Werkzeugbruchkontrolle – sowie Messtaster für die Werkstückmessung in jedem Bearbeitungszentrum installiert.

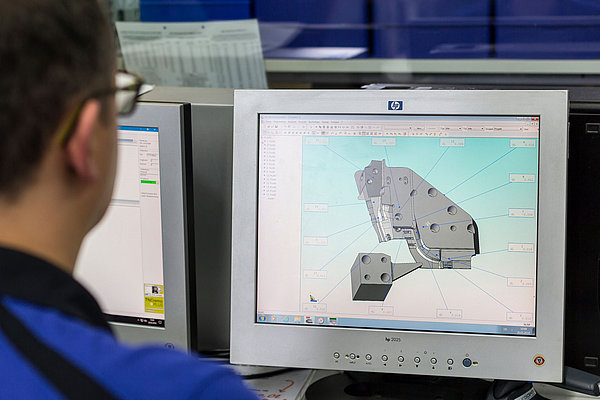

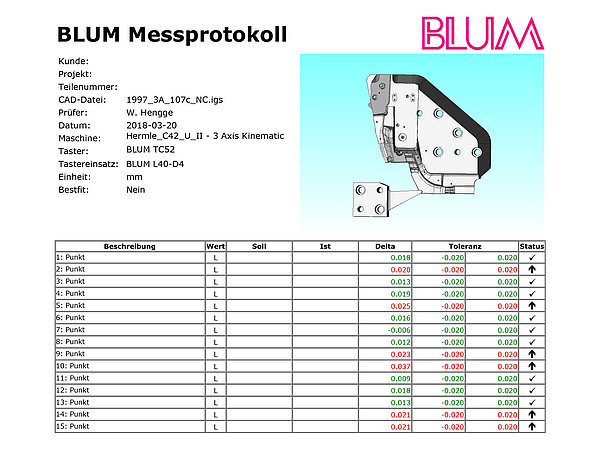

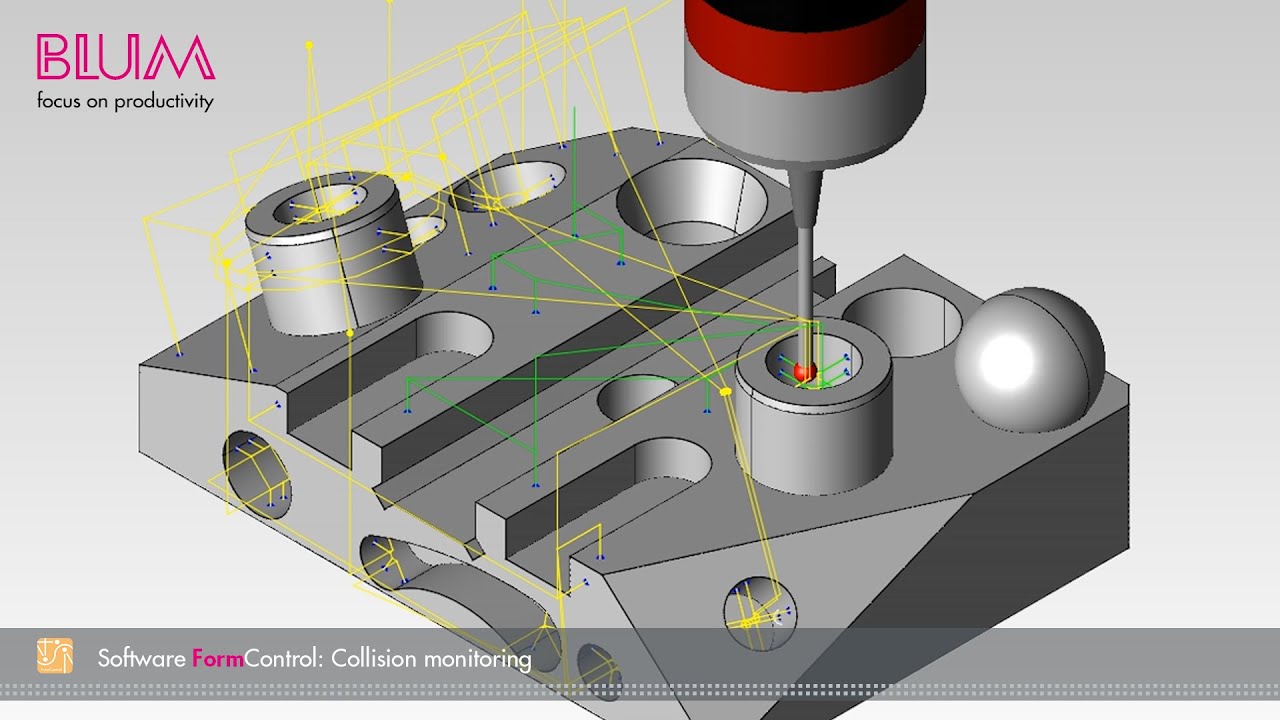

FormControl stellt eine einfache Lösung dar: Die Messsoftware ermöglicht die Definition der Messpunkte am PC, indem der Bediener am CAD-Modell die zu messenden Punkte festlegt. Bei Freiformflächen soll die tatsächliche Kontur möglichst exakt mit dem CAD-Modell übereinstimmen. Nach der automatischen Rückführung der Messergebnisse zeigt FormControl Abweichungen von der Idealform durch Erfassung verschiedener Einzelpunkte per Soll-Ist-Methode an. Am Bildschirm werden auf Wunsch die Abweichungen auch über Fehlernadeln oder Farbpunkte dargestellt, natürlich lassen sich die Daten auch in Form eines Messprotokolls in einer Tabelle ausgeben. Das Messen in der Originalaufspannung hat einen großen Vorteil: Zeigen sich beim Messen mit FormControl zu große Abweichungen, kann das Teil sofort nochmals bearbeitet werden, bis es in der gewünschten Toleranz liegt. Gerade Freiformflächen, wie sie an Pfaff-Formen sehr oft vorkommen, sind besonders anspruchsvoll zu messen. Diese lassen sich mit herkömmlichen Messmaschinen nur mit hohem Aufwand erfassen.

Nicht selten zeigt sich in der Phase der Prozessentwicklung, dass die Form geändert werden muss. Dann kann der Maschinenbediener mit Hilfe von FormControl die aktuelle Geometrie erfassen und den Nullpunkt des Fräsprogramms entsprechend einstellen: So kann ein Bereich der Form exakt nachbearbeitet werden, ohne dass ein Absatz zur bestehenden Geometrie entsteht. Zudem lässt sich – wenn notwendig – Material aufschweißen, die neue Geometrie vermessen und als Rohteil für die NC-Programmierung nutzen.

FormControl unterstützt die Allgäuer in vielen Bereichen, die hohe Präzision zu liefern, die ihre Kunden erwarten. „BLUM liefert sowohl bei der Hardware als auch bei der Software extrem praxistaugliche und qualitativ hochwertige Produkte, die unseren Arbeitsalltag vereinfachen und sehr viel Zeit sparen. Das ist gerade in unserem Bereich, wo die Lieferzeiten immer kürzer und die Ansprüche der Kunden immer höher werden, von unglaublicher Bedeutung“, fasst Stephan Baldauf zusammen. „Für uns ist vor allem die einfache Bedienung von FormControl sehr wichtig, denn bei Losgröße 1 müssen sehr viele Programme und Protokolle erstellt werden – und das auch noch schnell.“