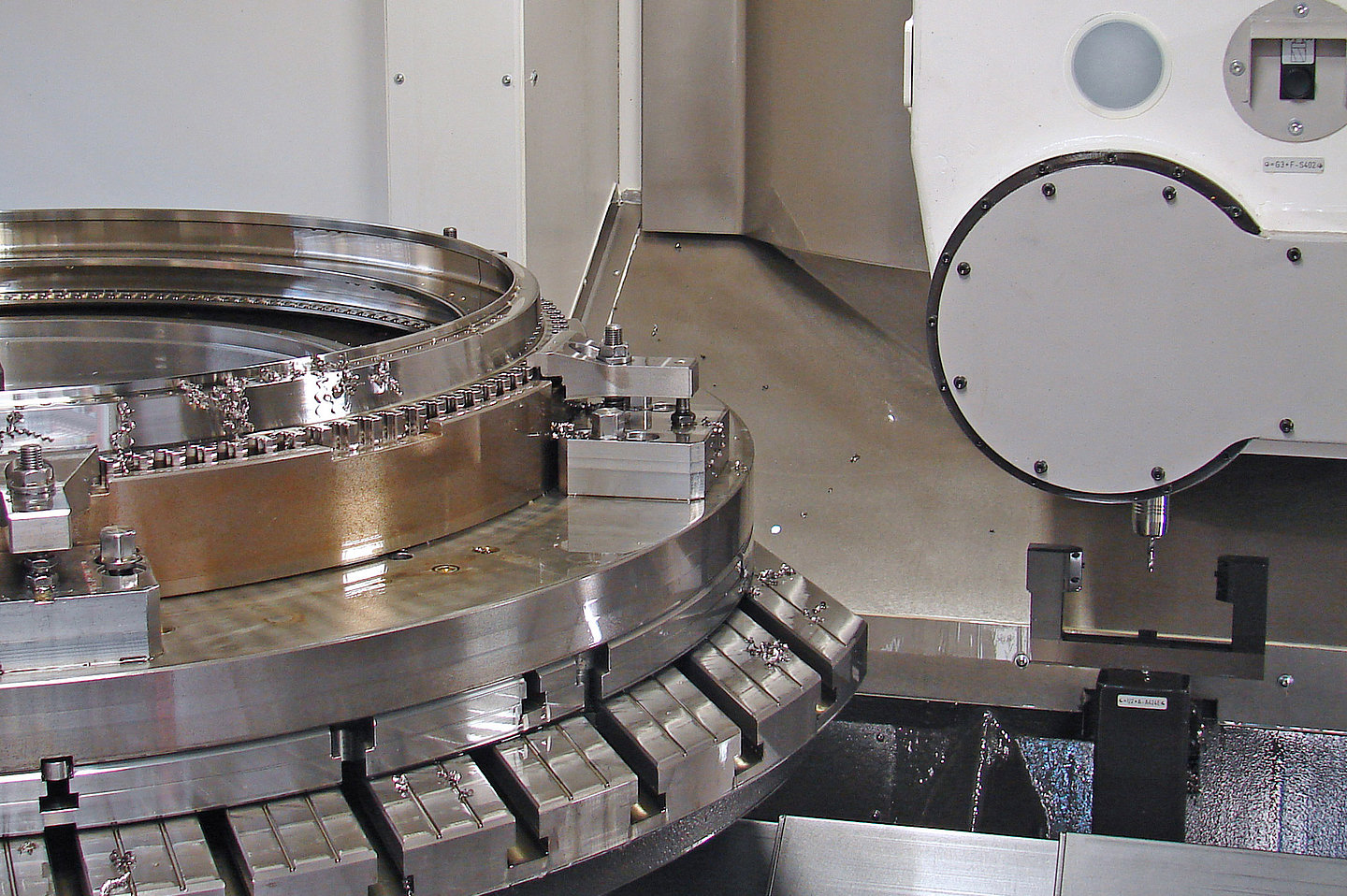

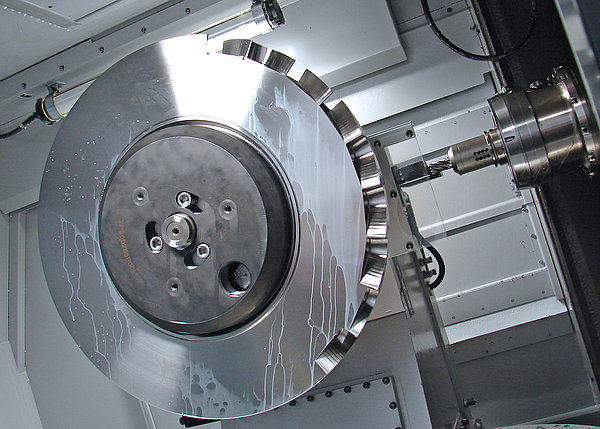

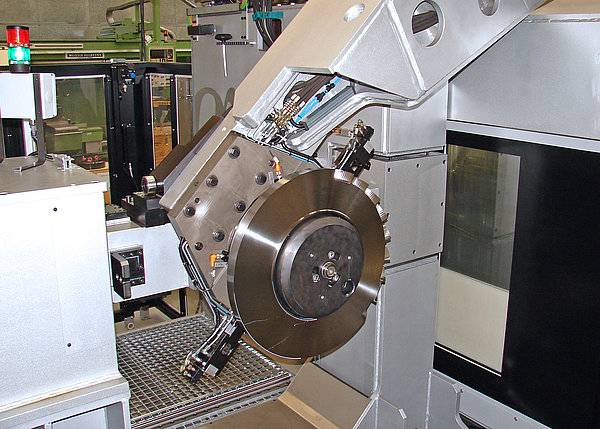

Eine zentrale Rolle bei der Triebwerksfertigung spielt die Blisk-Bearbeitung. Blisk steht für maximale Leistung bei minimalem Gewicht und setzt sich aus den Worten ‚Blade’ für Schaufel und ‚Disk’ wie Scheibe zusammen. Die Teile sind hauptsächlich aus Titan. Die Dauer für die Herstellung eines Werkstückes beträgt zwischen 15 und 60 Stunden – abhängig von der Größe des Teils sowie der Art der Zerspanung. Der Wert der produzierten Teile liegt zwischen 30.000 und 60.000 Euro. Dementsprechend wichtig ist die ständige Überwachung der bei der Zerspanung eingesetzten Werkzeuge. Denn tritt im Fertigungsprozess ein Fehler aufgrund eines defekten, verschlissenen oder falsch eingewechselten Werkzeugs auf und das Werkstück ist Ausschuss, wird es schnell sehr teuer. Pro Bauteil kommen ca. 10 unterschiedliche Werkzeuge zum Einsatz – vom einfachen Spiralbohrer bis hin zum teuren Sonderwerkzeug ist alles dabei. Beispielsweise ist es den Münchnern schon ein- bis zweimal passiert, dass aus Versehen das falsche Werkzeug eingesetzt wurde, was dann einen erheblichen Schaden nach sich zog. Der Laser gibt ihnen jetzt die Sicherheit, dass solche Fehler nicht mehr auftreten können. Denn zur Werkzeugeinstellung und Überwachung setzt die MTU in der kompletten Blisk-Fertigung in der ganzen Linie LaserControl NT ein.

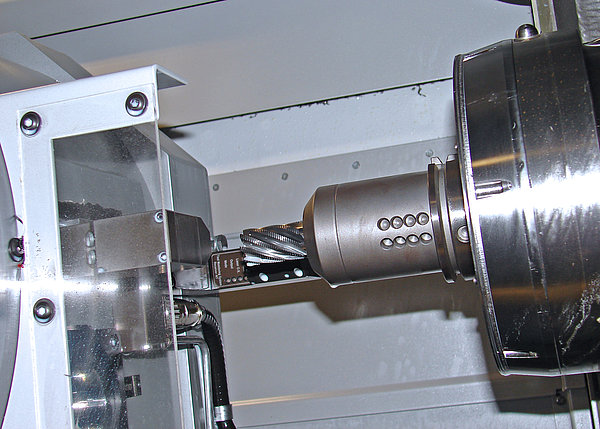

Die Laser-Systeme helfen aber auch den Auslastungsgrad der Maschinen zu maximieren. Schließlich steht in einer modernen, mannarmen Fertigung, wie sie auch bei der MTU zu finden ist, nicht immer ein Bediener an der Maschine. Oft ist ein Arbeiter für mehrere Bearbeitungszentren zuständig. Tritt ein Problem am Werkzeug auf, kann es ohne ein zuverlässiges Überwachungssystem lange dauern, bis der Fehler erkannt wird. Das kann einerseits ein gebrochenes Werkzeug sein, andererseits aber auch Werkzeugverschleiß oder ein Schneidenausbruch, der die Werkstückoberfläche ruiniert. Dieser Zustand gilt insbesondere auch für’s Wochenende, wenn die Maschinen im Rahmen der mannlosen Fertigung am Samstag und Sonntag laufen, was aufgrund der Herstellkosten für die Produkte unerlässlich ist.

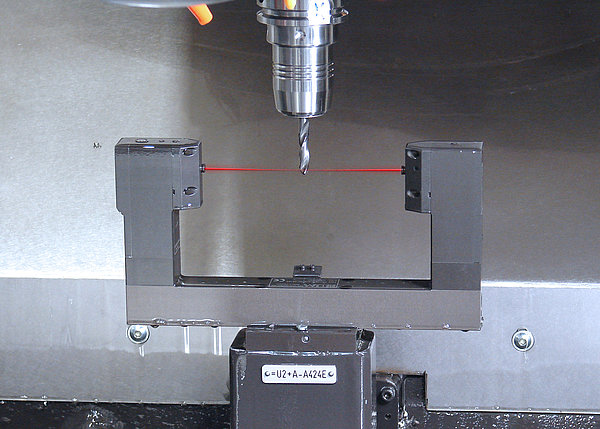

Die hohe Prozesssicherheit, welche die Lasermesssysteme den Münchnern bieten, zeigt sich auch noch an anderen Stellen eindrucksvoll: Beim Großteil der Maschinen, die mit LaserControl ausgerüstet sind, kommt kein Gerät mehr zur Werkzeugvoreinstellung zum Einsatz. Bei einigen BAZs wird parallel gefahren, die MTU verfolgt jedoch das Ziel, zukünftig das Voreinstellgerät gar nicht mehr zu nutzen. Das heißt, werden die Maschinen mit neuen Werkzeugen bestückt, erfolgt die Ermittlung der Werkzeugdaten µm-genau per Laser direkt auf der Maschine. Eventuelle Fehler, die durch die manuelle Eingabe der am Voreinstellgerät ermittelten Werkzeugdaten auftreten können, wie Tippfehler und Zahlendreher, sind somit ausgeschlossen. Außerdem ist die Vermessung direkt auf der Maschine deutlich präziser, da sie in der realen Spannsituation und unter Arbeitsdrehzahl vermessen werden.

Signifikante Vorteile sieht die MTU auch durch die von BLUM 2003 eingeführte NT-Technologie, wodurch die früher zeitweise durch Kühlmittel verursachten Probleme komplett eliminiert wurden. „Auf dieser Basis können wir nun theoretisch mit tropfendem Werkzeug zum Laser fahren und es arbeitet trotzdem fehlerfrei. Die Lösung stellt für uns zusammen mit den vor einigen Jahren installierten Blasdüsen zur Werkzeugreinigung einen echten Quantensprung bei der Prozesssicherheit in unserer Fertigung dar. Vor allem aber geben uns die Lasermesssysteme die notwendige Sicherheit für unsere Zerspanungsprozesse,“ zieht Walter Strohmeir ein positives Fazit.

Die MTU Aero Engines GmbH mit Sitz in München ist Deutschlands führender Triebwerkshersteller mit 7.900 Mitarbeitern und einem Umsatz von 2,7 Milliarden Euro in 2010. Das Unternehmen entwickelt, fertigt, vertreibt und betreut weltweit zivile und militärische Luftfahrtantriebe sowie stationäre Industriegasturbinen. Mit seinen Produkten ist der Triebwerkshersteller in allen Schub- und Leistungsklassen sowie bei wesentlichen Kompo-nenten und Subsystemen – Verdichter, Brennkammer und Turbine – vertreten. Technologisch verfügt die MTU über die volle Systemfähigkeit und ist in diversen Bereichen wie Niederdruckturbinen- und Hochdruckverdichter-Technologien sowie Herstell- und Reparaturverfahren führend.

www.mtu.de