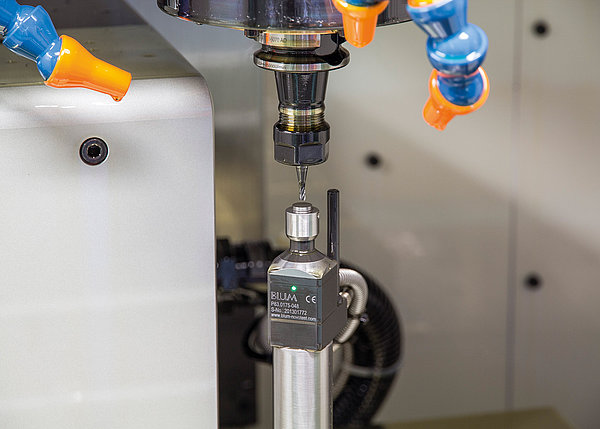

Die Lösung dafür stellt der Tastkopf Z-Pico von BLUM dar. Dieser ermöglicht es, die Länge der Werkzeuge sehr genau zu messen und die Achsen entsprechend zu kompensieren. „Ein Problem sind unsere sehr dünnen Werkzeuge, wir arbeiten unter anderem mit 0,5 Millimeter-Zentrierbohrern. Da bricht die Spitze bei der geringsten falschen Belastung ab und der Bohrer wird zwei bis drei Mikrometer kürzer“, erläutert Geschäftsführer Dieter Stoffel. „Das wirkt sich natürlich entsprechend auf die Genauigkeit aus. Der Z-Pico hat eine extrem geringe Messkraft, er ist also perfekt geeignet für kleine Werkzeuge.“ Im Inneren des Tasters arbeitet eine hochpräzise Linearführung, wodurch er absolut frei von Querkräften ist, was die Messung von sehr kleinen, empfindlichen oder langen Werkzeugen ermöglicht. Es können Werkzeuge ab einem Durchmesser von 0,05 mm erfasst werden. Zudem wird das Schaltsignal optoelektronisch durch die Abschattung einer Miniaturlichtschranke im Inneren des Gerätes erzeugt. Dieses Prinzip ist abnutzungsfrei und liefert gleichbleibend hohe Messgenauigkeiten auch nach Millionen von Schaltzyklen.

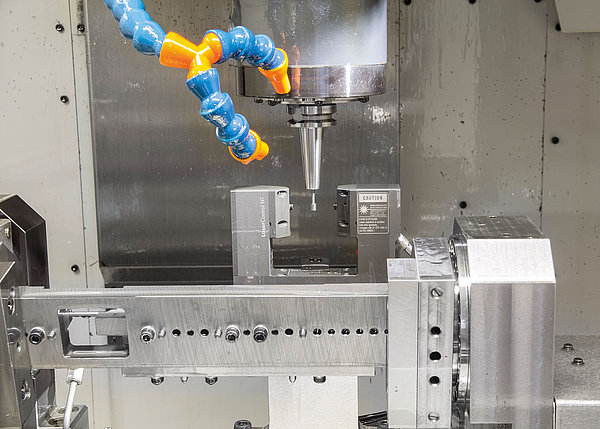

Die zwei Messungen zum Temperaturausgleich sind im NC-Programm erst nach den Schrupp-Arbeitsgängen angeordnet, weil bei diesen noch keine hohe Genauigkeit gefordert ist. Der aus der Messung errechnete Korrekturfaktor wird dann in alle Werkzeugtabellen geschrieben, so dass die nächste Schruppbearbeitung schon von der Messung profitiert. Die Schlichtwerkzeuge werden direkt vor der Bearbeitung gemessen, so dass beispielsweise auch das Temperaturverhalten der Werkzeughalter berücksichtigt wird. Da die Messung mit dem Z-Pico bei jedem Teil durchgeführt und der Korrekturfaktor laufend angepasst wird, werden alle Temperaturschwankungen über den Tag zuverlässig abgefangen. Der Zeitbedarf für den Messvorgang beträgt nur wenige Sekunden, auch weil die Werkzeuge zur Messung mit Eilganggeschwindigkeit bis kurz vor dem längstmöglichen Werkzeugmaß positioniert werden. In einem weiteren Bearbeitungszentrum, in dem überwiegend Rundgriff-Instrumente gefertigt werden, ist übrigens das BLUM Lasermesssystem LaserControl Micro Compact NT im Einsatz.

Die Fertigungsmesstechnik von BLUM hat sich bei Stoffel absolut bewährt. Während man früher die Maschine 20 Minuten warmlaufen lassen musste und dann oft noch einige Schlechtteile erhielt, bis die gewünschte Präzision erreicht war, läuft sie heute morgens zwei- bis dreimal leer, dann werden in der Regel Gutteile gefertigt – und das zuverlässig den ganzen Tag. Auch die große Gefahr der manuellen Eingabe der Korrekturwerte ist durch die mit der Maschinensteuerung kommunizierenden BLUM-Messsysteme überflüssig geworden. „Wir arbeiten genauer mit den BLUM Messsystemen. Dadurch wurde die Qualitätsanmutung, welche die Chirurgen von unseren Instrumenten gewinnen, nochmals etwas besser“, lautet das positive Fazit von Dieter Stoffel. „Aber auch die Zusammenarbeit mit BLUM kann man nur loben. Die Experten stehen uns bei Bedarf mit Rat und Tat zur Seite – wir sind rundum zufrieden.“

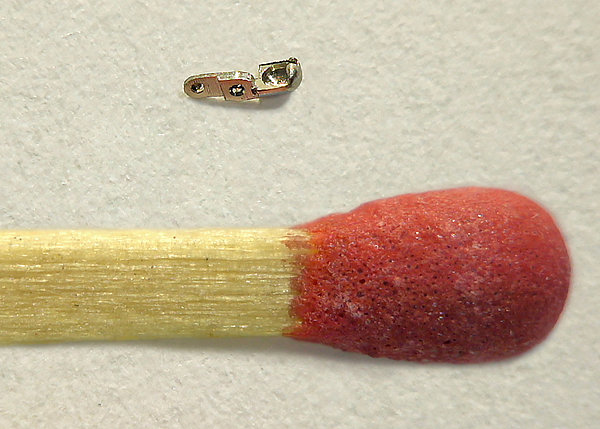

Rund um Tuttlingen ist Deutschlands Zentrum für chirurgische Medizintechnik. Auch die 1971 gegründete Günter Stoffel Medizintechnik GmbH mit ihren 15 Mitarbeitern hat dort im nahe gelegenen Wurmlingen ihren Sitz. Zu Beginn sind Rundgriff-Instrumente wie Scheren, Pinzetten und Nadelhalter gefertigt worden. Die Ausfertigung, bei der die beiden Griffe zusammen ein annähernd kreisförmiges Profil bilden, ist bei vielen Chirurgen beliebt, weil sie sich in der Hand sehr feinfühlig drehen lässt. Um sich vom Wettbewerb abzuheben, führte Stoffel an seinen Instrumenten den Kreuzrändel ein, was zu einer besseren Griffigkeit führte und schließlich den Durchbruch brachte. 1981 ergänzten Biopsie- und Fremdkörperzangen in den Durchmessern 0,8 mm bis 3,5 mm das Portfolio. Dank dieser Instrumente kann ein Chirurg durch natürliche Öffnungen oder kleinere Schnitte in den Körper gelangen, um Gewebeproben zu entnehmen oder Fremdkörper zu entfernen. Das dritte Standbein sind Clamps, kleine Klemmen in verschiedenen Größen zur Fixierung von Adern.