„In all unseren CNC-Bearbeitungszentren setzen wir auf Messtaster und Lasermesssysteme von Blum-Novotest. Die Systeme werden zur berührungslosen Werkzeugeinstellung sowie zur maschinenintegrierten Werkstückvermessung eingesetzt. Die Installation der BLUM-Messtechnik hat es uns ermöglicht, die Ausschussrate und Ausfallzeiten deutlich zu reduzieren sowie die verfügbare Maschinenzeit und die Fertigungsqualität der Chassis- und Rennmotorenteile zu erhöhen“, sagt Werkstattleiter Kelly Collins. „Wir betreiben eine typische Auftragsfertigung“, erklärt Collins weiter. „Pro Woche richten wir zwischen 60 und 65 Arbeitsaufträge ein und bearbeiten sie. Einige davon in Kleinserien, andere in größeren Serien, je nach Stückzahl der erforderlichen Teile. Diese Teile reichen von internen und externen Motorkomponenten bis zum Antriebsstrang und der Radaufhängung.“ Im Gegensatz zu einer normalen Fertigung gibt es bei JGR jedoch eine Besonderheit. Die produzierten Teile müssen die strengen NASCAR-Anforderungen erfüllen, damit das Team am nächsten Wochenende am NASCAR Sprint Cup und der dazugehörigen landesweiten Rennserie auch zugelassen wird.

Lieferanten empfehlen BLUM-Systeme

Auf der Suche nach dem besten Weg zur Leistungsmaximierung ihrer Fertigungsprozesse erkundigte sich JGR bei verschiedenen Lieferanten, wie diese ihre Werkzeugeinstellung und Qualitätskontrolle handhaben. Die Lieferanten empfahlen übereinstimmend berührungslose Lasermesssysteme und Messtaster von Blum-Novotest. „Bei JGR sind wir bestrebt, mit jedem Rennen noch bessere Teile auf die Rennstrecke zu bringen, um uns dadurch einen Wettbewerbsvorteil gegenüber den anderen NASCAR-Teams zu verschaffen. Unsere damalige Technologien für die Werkzeugeinstellung und Erfassung des Werkstücknullpunkts in der Maschine waren „1-2-3-Blocks“ und manuelle Kantentaster. Nach der Bearbeitung spannten die Bediener die Teile aus und brachten sie in die Qualitätskontrolle, um sie auf unseren Koordinatenmessmaschinen vermessen zu lassen“, sagt Collins. „Unsere vorherige Methode war sehr unproduktiv, da die Auf- und Abspannvorgänge sowie der eigentliche Messvorgang auf der Messmaschine viel Zeit in Anspruch nahmen. Außerdem produzierten wir aufgrund von ungenau ermittelten Werkzeuglängen eine inakzeptable Menge an Ausschuss und verloren durch die manuelle Eingabe der Werkzeugdaten viel Zeit. Auch kam es vor, dass Tippfehler bei der Eingabe der Werte das Ergebnis von Stunden zerstörten“.

Produktiver fertigen

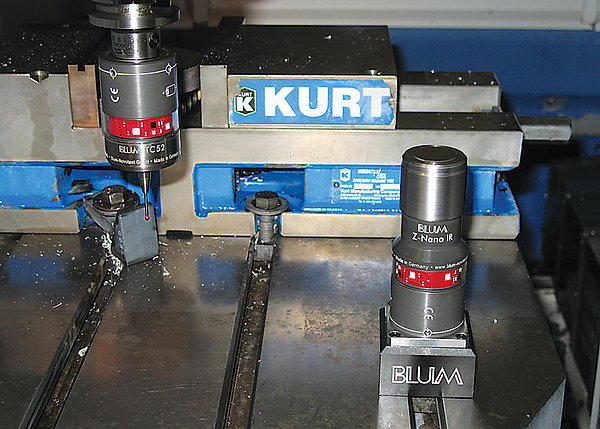

Um ungenutzte Bearbeitungskapazitäten ausfindig zu machen, begab sich JGR auf die Suche nach Lieferanten für Technologien zur maschinenintegrierten Werkstück- und Werkzeugmessung. „Unsere Untersuchungen bestätigten die Empfehlung der Lieferanten. Die Geräte von BLUM sind schnell, einfach in der Bedienung und beinhalten einen guten Service. Wir installierten zuerst einen Messtaster TC50 zur Werkstückmessung und einen Tastkopf Z-Nano zur Werkzeugmessung, so dass die Bediener sehen konnten, was die Geräte für sie leisten können. Anfänglich gab es seitens der Maschinenbediener gewisse Vorbehalte gegenüber der neuen Technik. Aber nachdem sie einmal mit den Blum-Geräten gearbeitet hatten, fanden sie immer neue Möglichkeiten für deren Einsatz“, lacht Collins. Bediener Steve Larocque war einer der ersten, der die BLUM-Geräte versuchsweise in Betrieb nahm. Er arbeitet an einem Doosan Bearbeitungszentrum mit einem vier-/fünfachsigen Drehtisch, welches mit einem Blum TC50-Messtaster und einem berührungslosen Lasermesssystem ausgestattet ist. „Wird ein neues Werkstück aufgespannt, geht das jetzt deutlich schneller und einfacher. Wir laden die Messprogramme und der Messtaster erfasst dann automatisch die korrekte Nullpunktverschiebung. Der ganze Ablauf dauert nur wenige Sekunden und mögliche Fehler, die früher bei der manuellen Eingabe der Daten auftraten, sind somit ausgeschlossen“, stellt Laroque fest.

Einfacher und schneller

Durch Einsatz des TC50 wurden viele Fertigungsschritte vereinfacht. Beispielsweise mussten die Mitarbeiter früher das Programm stoppen um Bezugspunkte, von denen die weitere Bearbeitung abhängt, manuell mit dem Kantentaster erfassen. Heute werden diese mit dem Messtaster abgefahren und die Korrekturwerte an die Steuerung übergeben. Die Maschinenbediener verwenden auch feste Messprogramme, die in die Bearbeitungsprogramme eingebunden sind. So ist es möglich, ein Teil nach dem anderen zu bearbeiten, wobei der Messtaster die Nullpunktverschiebung automatisch erfasst. Ein Einwirken des Maschinenbedieners ist hier nur noch selten notwendig.Andererseits hat die Laser-Vermessung der Werkzeuge Probleme beseitigt die entstehen, wenn eine Kontur mit mehreren aufeinander folgenden Werkzeugen auf Fertigmaß gefräst werden soll. Aufgrund der unterschiedlichen Arbeitsdrehzahlen der einzelnen Werkzeuge ergibt sich eine jeweils andere, dynamische Längenänderung wodurch Absätze an der Werkstückoberfläche entstehen. Der Laser vermisst die Werkzeuge unter Drehzahl, wodurch diese Längenänderung kompensiert wird. „Seit wir den Laser einsetzen, hat jedes Teil die korrekten Maße und eine absatzfreie Oberfläche“, fasst Larocque zusammen.

30% geringere Rüstzeit

Durch die Verwendung von BLUM-Messtastern zur Erfassung der Werkstücknullpunkte erreichte JGR eine beachtliche Reduzierung der Rüstzeiten. „Nach unseren Schätzungen haben wir durch den Einsatz der Blum-Technologie unsere Rüstzeit um 30% gesenkt und unseren Aufwand im Bereich der nicht-wertschöpfenden Qualitätskontrolle um circa 20% verringert, da wir jetzt einen Teil unserer Qualitätskontrolle in den Bearbeitungszentren durchführen können“, sagt Collins. „Ein Vergleichstest ergab, dass die Messgenauigkeit eines BLUM-Tasters innerhalb von 0,0038 mm unserer Zeiss Koordinatenmessmaschine lag. Dieses Maß an Genauigkeit ermöglicht uns die Durchführung von Qualitätskontrollen in der Maschine“, sagt Collins. Dafür wird die Software FormControl V3 eingesetzt. Sie ermöglicht Kontrollmessungen in der Werkzeugmaschine, wodurch ein Transport zur Messmaschine entfallen kann. Auch die Systeme zur Werkzeugmessung wissen zu überzeugen. Der Z-Nano hat zum Beispiel eine Wiederholgenauigkeit von 0,5 µm und wird von JGR sowohl in der kabelgebundenen als auch in der drahtlosen Version (Z-Nano IR) eingesetzt. Der Laser verfügt über ein Verschlusssystem, das die Optik zuverlässig schützt und einen fokussierten Laserstrahl von höchster Qualität. Das Ergebnis ist eine überragende Absolutgenauigkeit (Werkzeug-zu-Werkzeug-Genauigkeit).

90% weniger Ausschuss durch verlässliche Werkzeugbrucherkennung

„Mit dem Z-Nano oder den Lasersystemen können wir Werkzeuge auf Defekte überprüfen. In der Vergangenheit führte ein defektes Werkzeug zu Unmengen an Ausschussteilen, da wir das Problem normalerweise erst anhand der zerstörten Teile entdeckten. In vielen Fällen gingen mehrere Werkzeuge kaputt bevor wir erkannten, dass es ein Problem gab. Die Werkzeugbrucherkennung von BLUM stoppt die Maschine automatisch, wenn ein defektes Werkzeug entdeckt wird. Unsere Ausschussrate ist in Bezug auf durch defekte Werkzeuge verursachte Probleme um 90% gesunken. Die Werkzeugbrucherkennung ermöglicht es uns auch, die Maschinen unbeaufsichtigt laufen zu lassen, was wiederum zu freien Kapazitäten führt“, sagt Collins. Mit Einsatz der Messtechnik von BLUM hat sich auch die Arbeitsmoral der Mitarbeiter deutlich verbessert. Das Vertrauen in die Qualität und Genauigkeit der Teile die sie produzieren war nie größer. „Die erste erfolgreiche Installation der Messtaster und Laser-systeme von BLUM hat eine Lawine ausgelöst. Mittlerweile sind fast alle unsere Maschinen mit diesen Geräten ausgestattet“, sagt Collins.

www.joegibbsracing.com