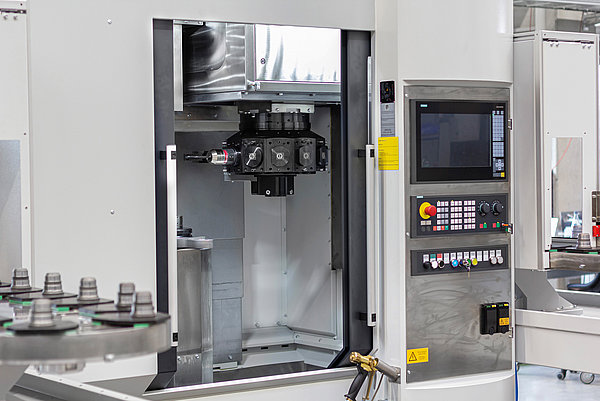

La medición automatizada en centros de torneado de piezas de trabajo para el sector de la automoción es muy exigente. Y es que los sistemas de medición utilizados están constantemente expuestos a virutas que salen despedidas, lubricantes de refrigeración y vibraciones. Conseguir resultados precisos en este entorno es tarea de especialistas. Por esta razón, el fabricante de tornos Schuster, situado en Denklingen, Baviera, confía en la experiencia y conocimientos técnicos de Blum-Novotest.

"La medición en el área de trabajo es una parte integral de nuestros procesos de mecanizado. En muchos procesos de producción, un diámetro se mecaniza primero con una sobremedida y luego se rectifica o tornea a su tamaño final", informa Christian Moser, director de proyectos de Schuster Maschinenbau. "Para ello, es necesario medir automáticamente el diámetro actual entre los dos pasos y ajustar el proceso de rectificado o torneado en consecuencia. Para no medir los eventuales errores de concentricidad ni la curva de temperatura de la máquina, es necesario realizar una medición de dos puntos, similar a la de un micrómetro de exteriores". Dado que muchas de las máquinas bávaras no están equipadas con eje Y, no existe la posibilidad de explorar la pieza en dos puntos con un estilete estándar en la parte delantera y trasera para detectar el diámetro actual.

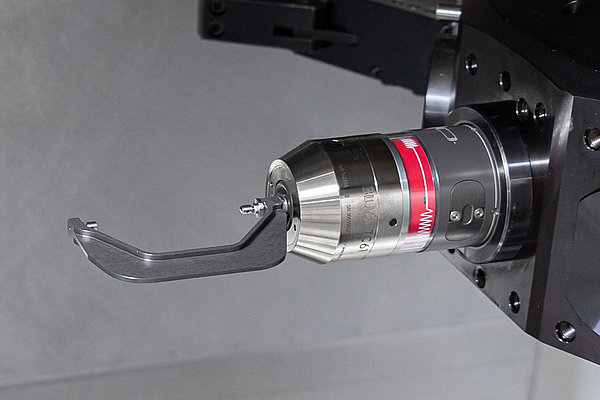

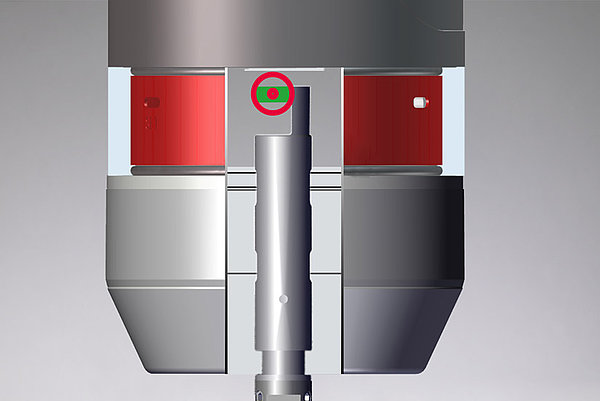

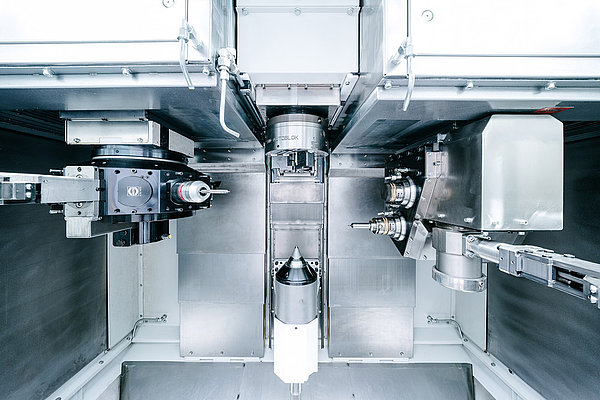

Schuster encontró la solución para este requisito inusual en la forma de la sonda TC61 y un estilete especialmente desarrollado por parte de su socio de larga trayectoria Blum-Novotest. La característica especial del TC61 es el mecanismo de medición bidireccional guiado en dos ejes. A diferencia de otras sondas de palpado típicas, se puede realizar con gran precisión no solo mediciones de presión, sino también de tracción. El extraordinario mecanismo de medición permite equipar el TC61 con estiletes relativamente robustos, en este caso un soporte de medición. Si, como en el caso de Schuster, se va a medir el diámetro de un eje, esto se puede hacer de una manera muy sencilla mediante una medición de dos puntos. Para ello, el TC61 de la torreta se gira horizontalmente y se realiza un movimiento de medición en el eje X, tirando y empujando. Además, en algunas instalaciones se coloca una bola de palpado en el extremo exterior del soporte, para poder medir longitudes, puntos cero o escalones, por ejemplo. BLUM ofrece soportes de medición a partir de un diámetro máximo de medición de 35 milímetros en varias gradaciones hasta 73 milímetros. Hasta un diámetro nominal de 50 milímetros los soportes son de acero; las versiones más grandes están hechas de aluminio.

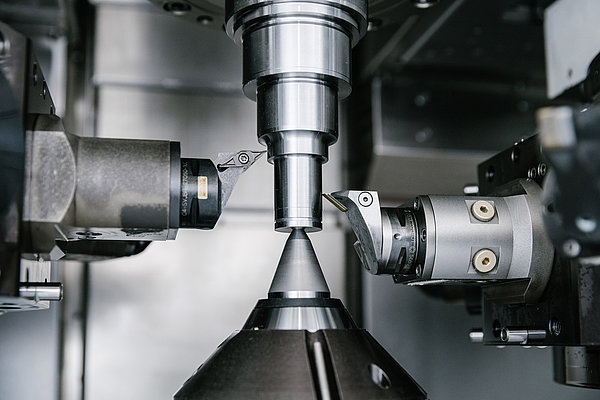

La medición del diámetro a la hora de la extracción de material es requisito previo indispensable para mantener las tolerancias totalmente ajustadas. En los ejes X se utilizan escalas de vidrio de alta precisión para posicionar la sonda con la mayor precisión posible. La medición de dos puntos se puede realizar muy rápidamente, logrando una precisión de repetibilidad en la máquina de 1,5 - 2 µm. Las mediciones con la sonda BLUM permiten compensar el gradiente de temperatura así como el desgaste inevitable de la muela. Después de todo, no debe haber rechazos en la producción en serie: cada proceso de mecanizado debe mantenerse dentro de la tolerancia durante años y miles de piezas. Esto solo es posible con una medición continua y durante el proceso.

La sonda de la zona de mecanizado está expuesta a duras condiciones: después de todo, la presión del refrigerante puede alcanzar los 60 bares. La sonda también se encuentra expuesta a las virutas y al polvo de rectificado. "El movimiento de la propia torreta, que se fija en un dentado cada vez que se posiciona la herramienta, también genera impactos significativos en toda la torreta y, por tanto, en la sonda de medición. Sin embargo, la TC61 puede hacer frente a esta circunstancia sin problemas, garantizando resultados de medición de alta precisión gracias al nuevo soporte de medición”, concluye Christian Moser. "En estas condiciones adversas, las sondas BLUM han demostrado plenamente su eficacia en nuestro caso. Nuestros clientes también se benefician de ello, ya que pueden fabricar con una elevada productividad y, al mismo tiempo, obtener los índices de rechazo más bajos.