En la actualidad, se utilizan sistemas de sellado muy complejos, con una adaptación precisa a su aplicación, para optimizar la aerodinámica, minimizar el ruido del viento y, por último, para garantizar un cierre lo más hermético posible. Pfaff Molds suministra los moldes por inyección ideales para ello. El software FormControl y las sondas de contacto de BLUM permiten a la empresa del sur de Alemania medir los moldes fresados sin salir de la máquina.

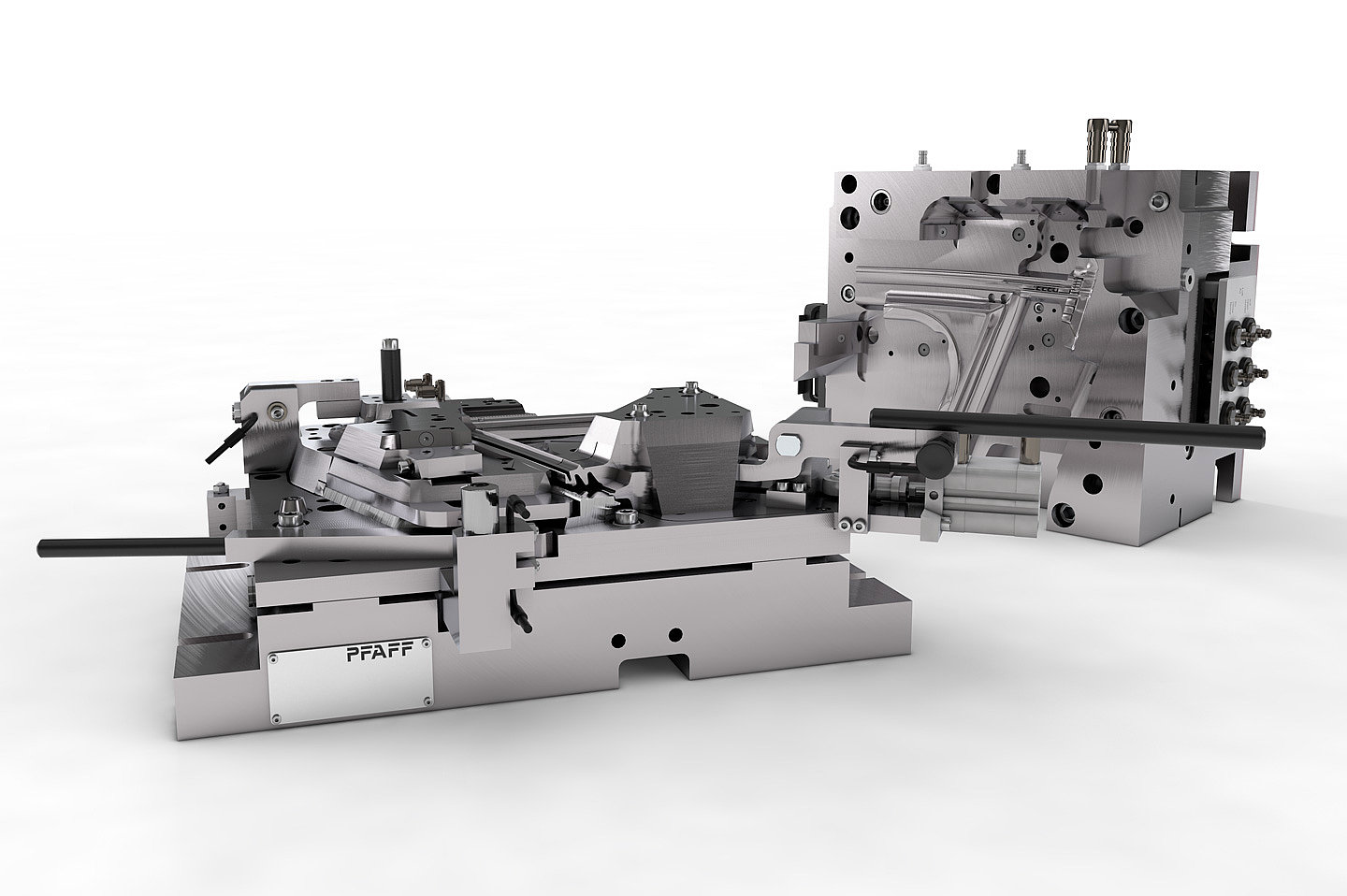

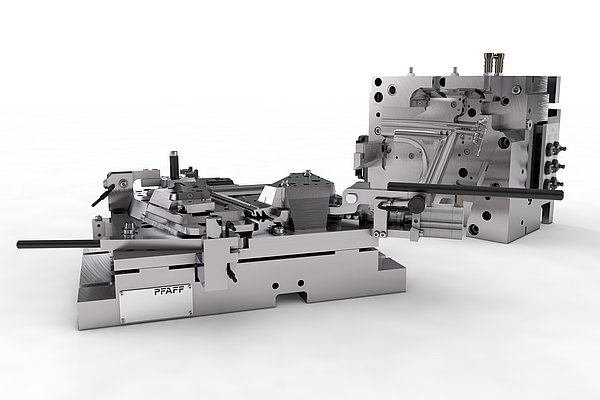

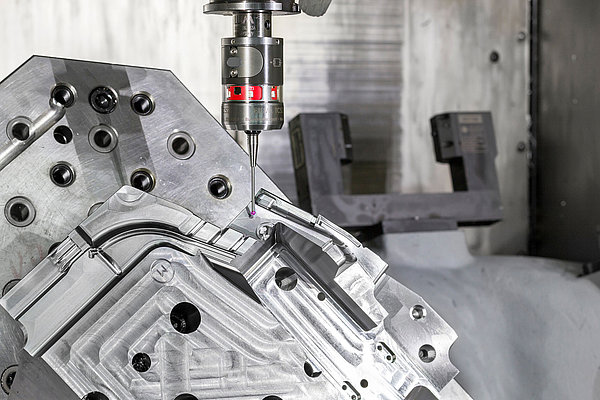

Los sistemas de sellado en automoción están formados bien por perfiles extruidos, como en el pasado, o por piezas de conexión muy complejas que, por ejemplo, no solo sellan el cristal de la esquina inferior frontal de la ventanilla lateral, sino que también cubren la transición del retrovisor externo y la puerta. Pfaff Molds introduce en moldes las piezas cortadas a medida a partir de perfiles extruidos, donde se moldean por inyección en la cavidad, con la geometría de la aristas, para lo que se emplea caucho o TPE. Tras abrir el molde, la pieza de caucho o TPE une sin costuras los diversos perfiles. «Cuando se trata de moldes, la precisión es fundamental. Los perfiles extruidos se deben colocar con mucha precisión en las zonas de inserción de los moldes, que se deben cerrar con exactitud para evitar que el material de inyección salga entre las dos mitades y aparezcan rebabas», explica Stephan Baldauf, responsable del departamento de fresado. «Además, los clientes tienen unas expectativas muy altas respecto a la precisión de las piezas y la calidad de su superficie. Fabricamos los moldes con una tolerancia de una centésima de milímetro”.

Facilitamos la medición de las superficies de formas libres

Pfaff ofrece a sus clientes un paquete completo, desde el diseño y la fabricación de los moldes hasta la producción de muestras y primeras piezas y al desarrollo final de un proceso de moldeo por inyección que se adapte precisamente a los materiales del cliente. Con este objetivo, la empresa alemana dispone de una serie de máquinas de moldeo por inyección para poder desarrollar dicho proceso en una máquina idéntica a la del cliente. La producción real de los sistemas de sellado tiene lugar en la planta de automoción del fabricante.

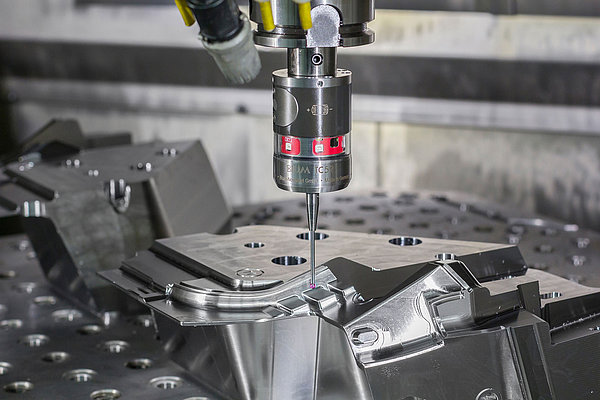

Se exigen una precisión y una alta calidad superficial en los moldes, lo que requiere tiempos de mecanizado prolongados incluso en los moldes pequeños. No son infrecuentes los tiempos de mecanizado de hasta 100 horas en una única placa de moldeo. Por ese motivo, resulta fundamental para la producción económica que se pueda trabajar con fiabilidad y de forma automática, tanto en fines de semana como durante la noche. En consecuencia, los trece centros de mecanizado están dotados del software FormControl de Blum-Novotest, que permite un control de la calidad 100 % automático. Asimismo, se han instalado en todos los centros de mecanizado sistemas de medición por láser, que se utilizan principalmente para la detección de roturas en herramientas, así como sondas de contacto para la medición de piezas de trabajo.

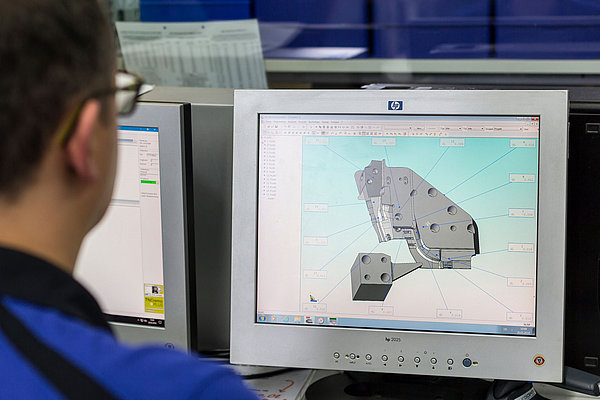

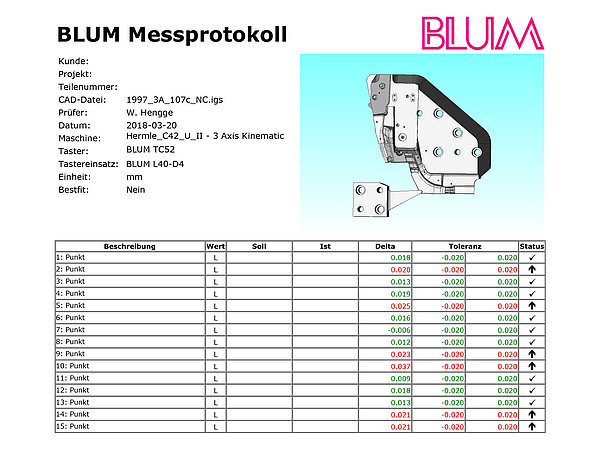

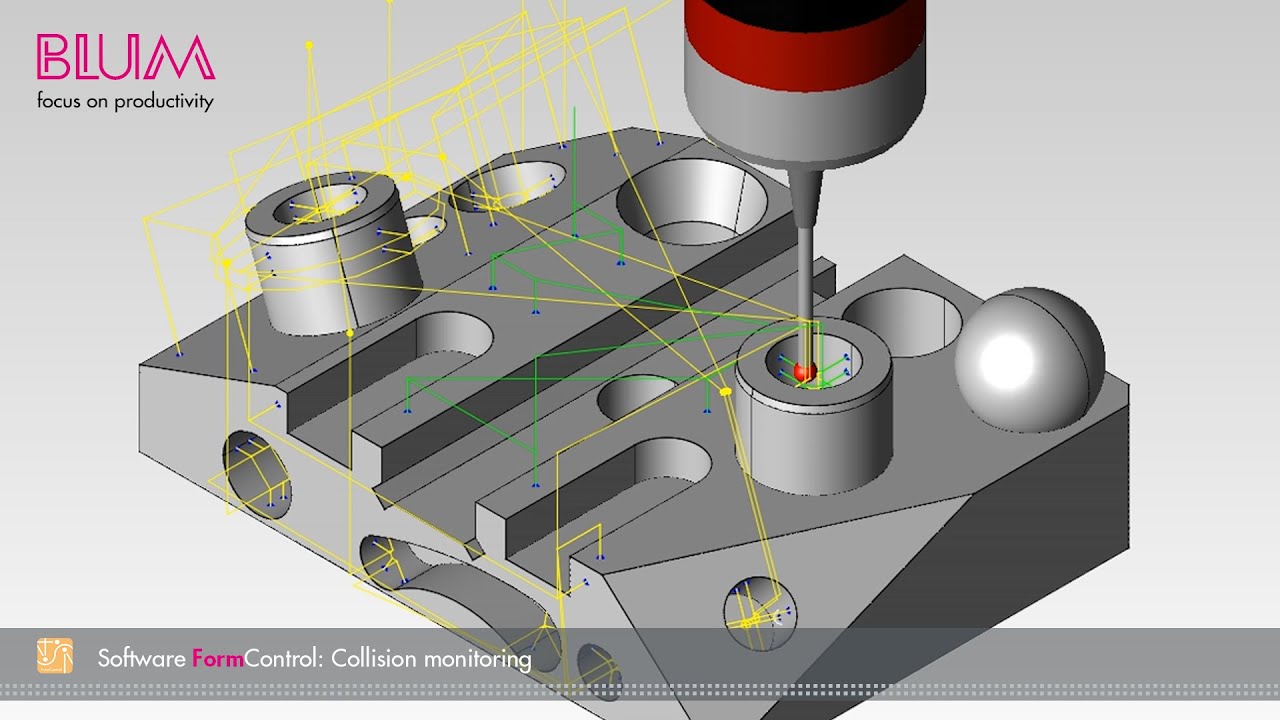

FormControl proporciona una solución simple: El software de medición permite que el operario defina los puntos que se deben medir en el modelo CAD, lo que posibilita la fijación de los puntos de medición en el PC. Con las superficies de forma libre, el contorno real debe corresponder, tanto como sea posible, con el modelo CAD. Con la retroalimentación automática de los resultados de medición, FormControl muestra las desviaciones de la forma ideal mediante la detección de diversos puntos en el método objetivo y el real. Si se desea, también se pueden mostrar las desviaciones en la pantalla, con flechas o con puntos de colores. Evidentemente, también se pueden exportar los datos en una tabla como parte de un informe de medición. La medición en el entorno original presenta una ventaja destacada: si se detecta un exceso de desviaciones al medir con FormControl, se puede volver a mecanizar la pieza de trabajo de manera inmediata, hasta que se encuentre dentro de los límites de tolerancia pretendidos. La medición de las superficies de formas libres, como las que se suelen encontrar en los moldes de Pfaff, presenta un reto especial. En esta tarea, el uso de máquinas de medición convencionales puede ser costoso en términos de tiempo y de dinero.

Con frecuencia es evidente la necesidad de cambiar el molde durante la fase de desarrollo del proceso. En ese caso, el operario de la máquina puede registrar la geometría actual de FormControl y establecer el punto cero del programa de fresado en consecuencia. De esta forma, se puede volver a trabajar en una zona del molde sin causar errores en la geometría existente. Además, si es necesario, se puede soldar el material, medir la nueva geometría y utilizarla como modelo para la programación NC.

FormControl contribuye a que Pfaff presente a sus clientes una precisión acorde a sus expectativas en diversas áreas de aplicación. Stephan Baldauf resume: "BLUM entrega unos productos extremadamente útiles y de alta calidad, tanto en software como en hardware, que simplifican nuestro trabajo diario y ahorran mucho tiempo y esfuerzo. Este aspecto tiene una gran importancia, en especial en nuestro sector, en el que los tiempos de entrega son cada vez menores y las demandas de los clientes crecen constantemente. Para nosotros, el funcionamiento sencillo de FormControl es esencial, ya que muchos programas y protocolos tienen que crearse con rapidez para productos en lotes de uno".