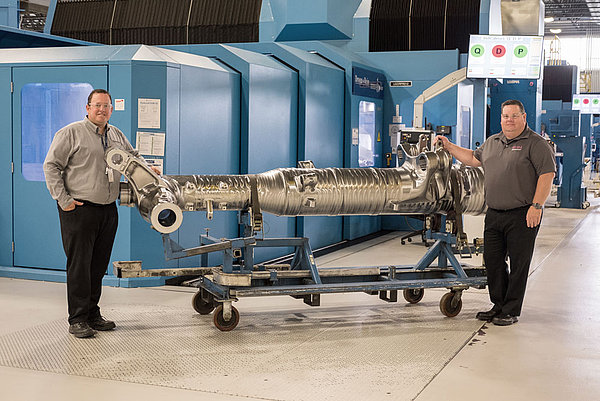

Jako największy na świecie producent systemów lądowania dla samolotów, Safran Landing Systems zalicza Airbusa i Boeinga do swoich klientów. Blum-Novotest odgrywa ważną rolę w zapewnieniu, że pasażerowie setek samolotów pasażerskich, wyposażonych w produkty Safran, każdego dnia bezpiecznie dotrą do celu. Dzięki systemowi do pomiaru chropowatości TC63-RG firmy Blum-Novotest kanadyjska firma była w stanie osiągnąć wyższy poziom bezpieczeństwa i jakości w procesie produkcyjnym, jednocześnie znacznie skracając czas produkcji.

Safran od dawna korzysta z przyrządów pomiarowych firmy Blum-Novotest, aby zapewnić, by każdy zespół opuszczający fabrykę spełniał surowe wymagania klienta. Początkowo Safran stosował głównie laserowe systemy pomiarowe w swoich centrach obróbczych CNC, które służyły do pomiaru długości i promienia narzędzi oraz do monitorowania ich zużycia i uszkodzenia. „Od kilku lat polegamy na sondzie BLUM TC63 do pomiaru detali w naszych centrach obróbczych. Niedawno dodaliśmy system pomiaru chropowatości powierzchni BLUM TC63-RG, którego teraz używamy do automatycznego monitorowania powierzchni. Powierzchnie są szczególnie krytyczną cechą w zaawansowanych technologicznie systemach, które produkuje Safran ”- mówi koordynator NC Shawn Page i dodaje, mając na uwadze produkcję elementów podwozia: „Proces obróbki jest bardzo pracochłonny. Dzieje się tak, ponieważ precyzja jest kluczowa dla naszych klientów, a jakość powierzchni ma ogromne znaczenie”.

Bezpieczne lądowanie – z technologią pomiarową BLUM

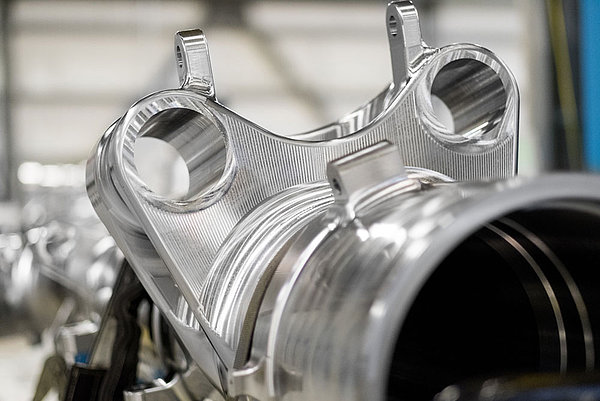

Głównym elementem każdego systemu lądowania jest masywny odkuwany element, który może ważyć do ośmiu ton. Każda z tych części jest obrabiana w centrach obróbczych CNC, najpierw za pomocą frezów zgrubnych, a następnie za pomocą procesu wykańczającego, który nadaje części ostateczne wymiary. Ostatnim krokiem jest sprawdzenie jakości powierzchni. Ponieważ test powierzchni musiał być wykonywany, gdy gotowa część była nadal zamocowana w centrum obróbczym, pomiar ten miał wpływ nie tylko na czas pracy operatora, ale także na długość cyklu maszyny. Na każdym przedmiocie trzeba było przetestować dziesięć różnych obszarów w procesie trwającym około 45 minut. Ponieważ dokładność pomiaru zależała od operatora trzymającego urządzenie pomiarowe we właściwej pozycji, należało również uwzględnić możliwość błędu ludzkiego. Ze względu na duży wysiłek, Shawn Page, który zwykle nadzoruje produkcję w Safran, musiał sam sprawdzić pewną liczbę powierzchni.

Aby móc poradzić sobie z rosnącą ilością pracy, zredukować ręczne procesy oraz utrzymać, a nawet ulepszyć wysokie standardy kontroli jakości, firma Safran musiała zautomatyzować ten proces. Badanie jakości powierzchni było obszarem, w którym Shawn Page dostrzegł potencjał do poprawy dokładności i zwiększenia liczby badanych elementów, jednocześnie odciążając personel obsługujący. Ponadto koordynator NC chciał zwiększyć ilość danych zbieranych podczas produkcji i umożliwić przepływ tych danych z powrotem do procesu produkcyjnego. Nie było wątpliwości, że istniała potrzeba działania, dlatego Shawn Page skontaktował się z Blum-Novotest.

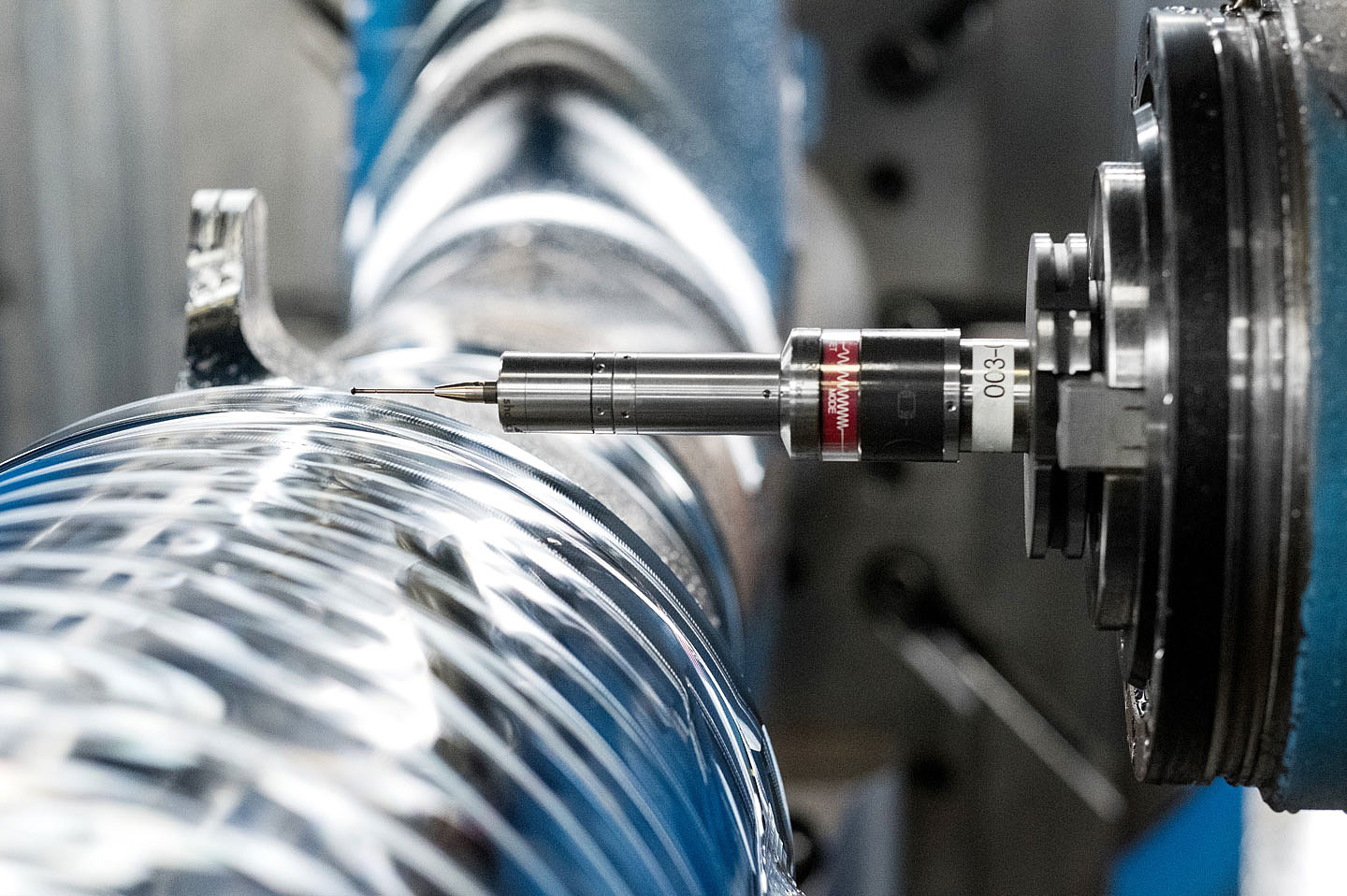

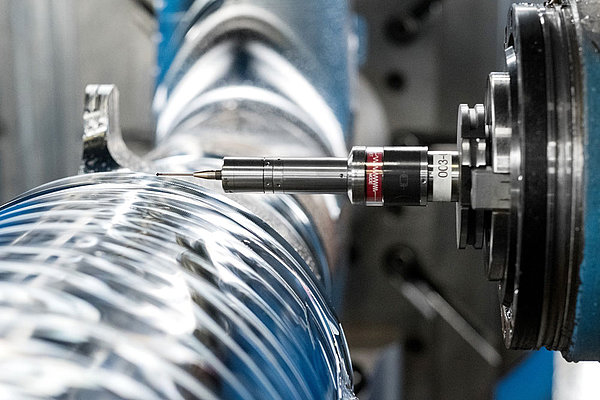

Po kilku przekonujących prezentacjach produktów podjęto właściwą decyzję o zbadaniu głównych elementów systemu lądowania za pomocą sondy TC63-RG. Od tego czasu TC63-RG udowodniła swoją wartość w Mirabel, gdzie szybko i niezawodnie monitoruje jakość powierzchni. Miernik jest zamontowany we wrzecionie maszyny, tak jak zwykła sonda CNC i mierzy chropowatość powierzchni w określonych miejscach. Powierzchnia obrabianego przedmiotu jest badana z dokładnością do μm, a parametry chropowatości Ra, Rq, Rt, Rz i Rmax są określane w ciągu zaledwie kilku sekund.

Kanadyjska firma planuje jeszcze ściślej zintegrować sprzęt pomiarowy BLUM z procesem obróbki, aby wykrywać zużycie narzędzi i odchylenia, zanim pojawią się poważne problemy. Następnym krokiem będzie rozszerzenie na inne maszyny i procesy w Safran. „Jesteśmy bardzo szczęśliwi, że w końcu znaleźliśmy rozwiązanie z TC63-RG, które znacznie skraca czas potrzebny do pomiaru chropowatości powierzchni, a tym samym znacznie zwiększa czas cyklu, jednocześnie eliminując błąd ludzki w tym procesie” - podsumowuje Shawn Page. „To pozwoliło nam znacznie zwiększyć produktywność naszego procesu obróbki. Nie tylko to, ale teraz także możemy wykorzystać zaoszczędzony czas na bardziej intensywną kontrolę przedmiotu obrabianego i testujemy znacznie więcej powierzchni niż wcześniej. W ten sposób nasz proces produkcyjny stał się znacznie bardziej niezawodny i zapewnia produkty wyższej jakości ”.